锂离子电池的核心在于其高能量密度和长时间的使用寿命,而这一切都离不开精密的制作工艺。锂离子电池的主要组成部分包括正极、负极、电解液以及隔膜。这些关键材料的选择与加工质量,直接决定了电池的性能、效率与安全性。

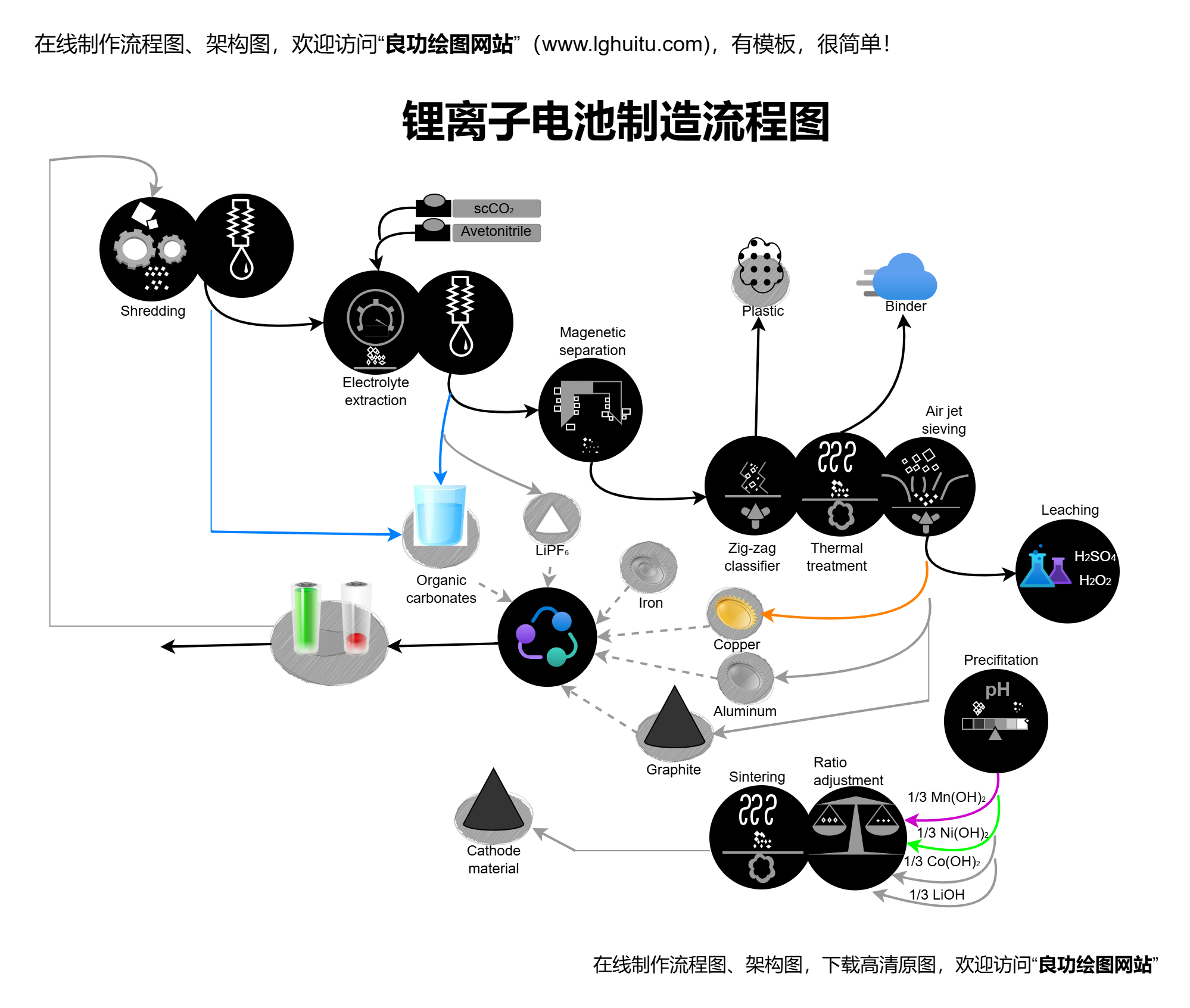

正极材料是锂离子电池中至关重要的一部分,通常由含有锂的化合物构成,常见的有钴酸锂、磷酸铁锂和三元材料(镍钴锰)等。选择合适的正极材料是电池性能的决定因素之一。正极材料的生产首先需要对矿石进行精炼,提纯出含锂的化学成分,再通过一系列化学反应生成所需的电池级化合物。为了保证材料的高效导电性和稳定性,正极材料还需要通过特殊的表面处理,如涂覆一层薄薄的导电物质,确保电池在长时间使用过程中不产生过热等问题。

负极材料通常由石墨等碳类物质构成。石墨具有较高的导电性和良好的稳定性,非常适合用作负极材料。石墨的生产过程包括对天然石墨进行精细研磨,并进行高温处理,使其达到最佳的电化学性能。还有一些研究正在探索使用硅、锂金属等新型负极材料,以期提高锂离子电池的能量密度。负极材料的生产工艺同样复杂,需要对材料的粒径、形态、纯度等进行严格控制。

电解液是锂离子电池中不可或缺的关键材料,它能在正负极之间传导锂离子。电解液的主要成分是含有锂盐(如LiPF6)的有机溶剂。电解液的配制需要在高精度的环境下进行,以确保其纯净度和稳定性。电解液的质量直接影响电池的安全性和充放电效率。因此,制造商需要采用先进的技术和设备来进行电解液的合成、过滤和混合,确保其不含任何杂质。

隔膜是电池中正负极之间的分隔层,它不仅可以防止电池内部短路,还能确保电池的长时间稳定运行。隔膜通常采用聚合物材料制成,如聚烯烃类的PE(聚乙烯)或PP(聚丙烯)。这些材料具有较高的热稳定性和良好的机械强度,在高温环境下依然能够保证电池的安全性。隔膜的生产工艺包括溶液浸渍、拉伸等多个步骤,以使其具有最佳的孔隙结构和膜厚,确保电池在充放电过程中稳定工作。

一旦所有关键材料都准备完毕,接下来就是材料的配比与混合。这个环节需要使用先进的混合设备,将正负极材料、电解液、隔膜等进行精密的搭配。混合的过程要求高精度和高一致性,任何一项微小的误差都可能影响到电池的整体性能。因此,材料配比的科学性和严格控制是锂离子电池制造中的重要一环。

材料准备完毕后,锂离子电池的组装进入了关键阶段。整个组装过程不仅涉及到电池单体的组装,还包括电池的封装、测试等环节,确保每一块电池都符合高标准的性能要求。

电池单体的组装通常包括将正负极材料、电解液和隔膜进行叠加。电池的正负极片通过精密的涂布设备将电极材料均匀地涂布在铝箔(正极)和铜箔(负极)上,形成电极片。接着,叠加正负极片,放入隔膜并注入电解液。为了确保电池的稳定性,组装过程中需要严格控制温度、湿度和洁净度。

组装完电池单体后,接下来的步骤是将电池进行封装。封装过程要求保证电池的密封性,避免外部环境对电池性能的影响。电池封装通常采用铝壳或钢壳等材料,既能提供足够的机械强度,又能有效避免电池内外部的电解液泄漏。

在封装过程中,还需要通过精确的焊接技术将电池的各个组件连接起来。焊接不当可能会导致电池内部短路或发生泄漏,因此需要高精度的设备和工艺来确保焊接的质量。

电池完成封装后,进入充放电测试环节。这个环节非常重要,它能验证电池的实际性能,包括充电速度、放电容量、循环寿命等。通过对电池进行多次充放电循环,测试其在实际使用过程中的稳定性和可靠性。为了确保每块电池的高质量,电池制造商通常会对每个电池进行多次测试,以剔除不合格的电池。

除了充放电测试外,电池还需要进行一系列的安全性检测。例如,过充过放测试、短路测试、温升测试等,确保电池在极端环境下仍能保持良好的性能和安全性。在电池的生产过程中,质量控制贯穿始终,制造商通过一系列的质量管理体系(如ISO认证等),确保每一块电池都符合国际标准。

经过严格测试后,合格的电池将被包装并准备出厂。在包装过程中,电池通常会被装入专业的包装盒中,避免在运输过程中受到损害。对于大批量生产的电池,制造商还会通过智能化仓储管理系统,进行库存和出货的精确控制,确保电池能及时、安全地送达客户手中。

随着技术的不断发展,锂离子电池的制作工艺也在不断完善和创新。从材料的选取到生产流程的优化,每一个环节都凝聚着工程师的智慧与努力。未来,锂离子电池将继续在电子设备、电动汽车、储能系统等领域发挥着重要作用,推动全球能源转型和可持续发展。

锂离子电池的制作过程看似复杂,但正是这种精密的工艺,确保了电池的高效能量输出和安全性。随着技术进步,未来的锂离子电池将更加高效、更加环保,为人类创造更加美好的能源未来。