在现代社会,锂离子电池已经成为了不可或缺的能源储存装置。尤其在电动汽车、智能手机、笔记本电脑等便携式电子设备中,锂离子电池不仅是动力源泉,更是推动绿色能源革命的关键技术之一。作为这个全球范围内最具潜力的能源解决方案,锂离子电池是如何制造出来的呢?

在深入探讨锂离子电池的制造工艺之前,我们先来了解一下锂离子电池的基本结构。锂离子电池由正极、负极、电解液和隔膜组成。正极一般采用含有锂的金属氧化物,负极则通常由石墨或其他碳材料构成。电解液则是锂盐溶解在有机溶剂中的液体,起到传递锂离子的作用,而隔膜则主要用于隔开正负极,防止电池内部发生短路。

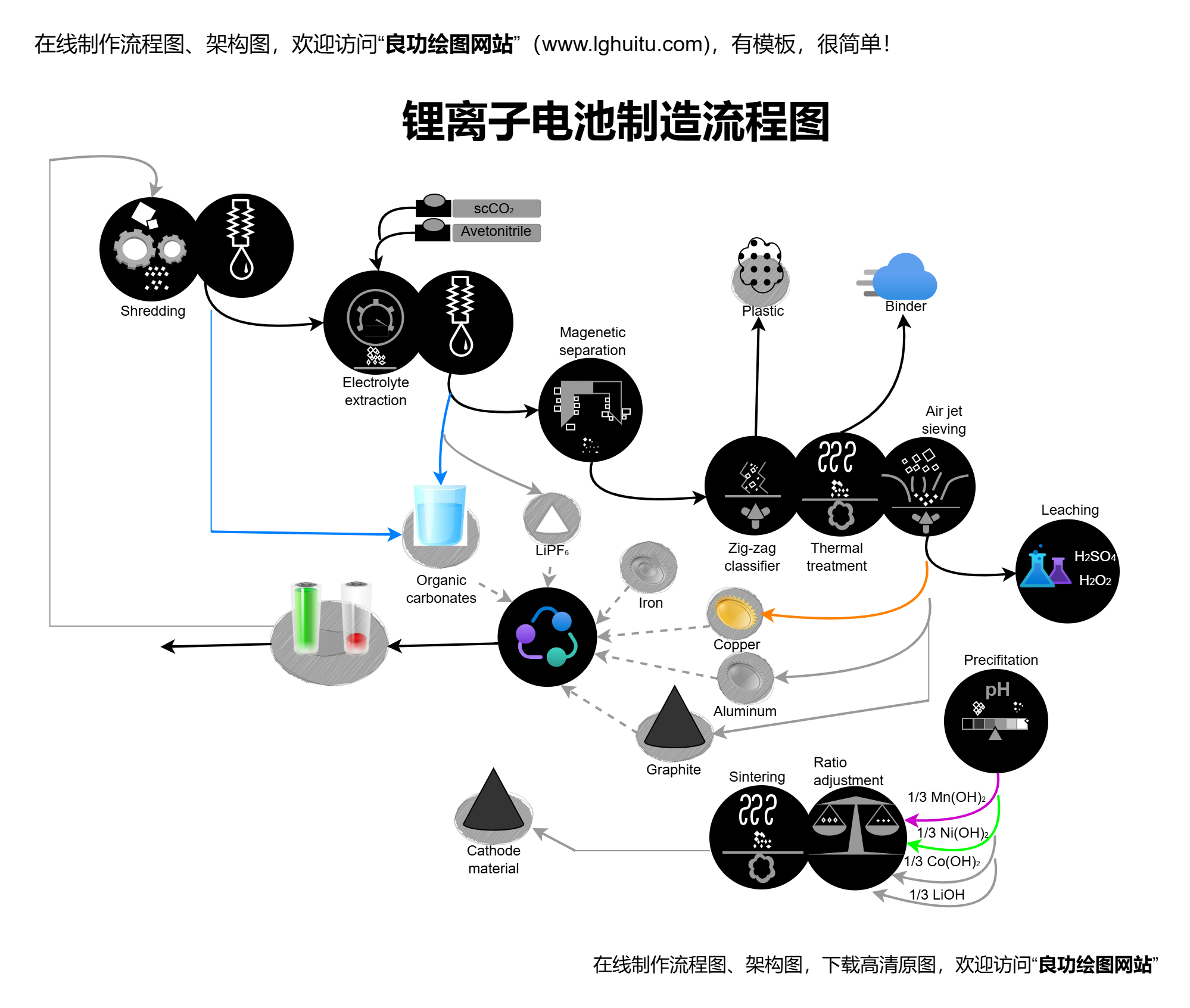

锂离子电池的制造工艺始于原材料的选择与准备。选材的优劣直接决定了电池的性能和寿命。一般来说,电池制造的核心原材料包括锂、钴、镍、石墨等,这些材料必须经过精细的筛选和处理。

正极材料的选择至关重要。常用的正极材料有钴酸锂、镍钴铝酸锂等,这些材料具有高能量密度和良好的稳定性,能够保证电池的高效能和长寿命。负极材料主要是石墨,因为石墨具有较好的导电性和较长的使用寿命。

电解液的质量同样影响电池的性能。电解液的主要作用是提供锂离子进行充放电的传导,因此其稳定性和导电性要求极高。市面上常用的电解液一般是由锂盐(如LiPF6)溶解在有机溶剂中,这些溶剂通常为碳酸酯类。

材料准备完毕后,下一步便是正负极的涂布和卷绕工艺。涂布是将电池正负极材料均匀涂布在薄膜基材上,并经过干燥、加热等步骤,形成具有良好导电性的电极膜。

具体来说,正负极材料会与溶剂、粘合剂等混合,制成浆料。然后,浆料通过涂布机均匀涂布到铝箔(正极)或铜箔(负极)上。涂布后的电极材料需要经过干燥,使溶剂挥发掉,留下纯净的电极层。

涂布完成后,接下来就是卷绕工艺。此时,正负极材料将与隔膜一起卷绕成电池的核心部分。这个过程要求非常精细,因为任何微小的误差都可能导致电池内部短路,从而影响电池的性能甚至安全性。

卷绕完成后,电池的下一步工艺是组装和注液。组装过程包括将卷绕好的电极芯装入电池外壳,并进行密封。此时,电池的正负极、隔膜、电解液等所有组件将被密封在电池壳内。

就是注入电解液的步骤。电解液的注入需要在严格的无尘环境中进行,以避免任何杂质污染电池内部。电解液的量与电池的容量和电压密切相关,注液后的电池将经过严格的检测,确保每一只电池的充放电性能和稳定性。

在电池的组装和注液完成后,还需要经过一次充电过程,这个过程被称为“激活”。激活过程能够帮助锂离子电池的内部结构更加稳定,提升电池的整体性能。在激活过程中,电池会经过几次充放电循环,以使电池的电极材料发生相应的化学反应,从而确保电池能够在实际使用中达到最佳的充放电效果。

这一过程的控制非常精细,通常需要专业的测试设备来确保每一只电池的性能符合标准。激活后,电池的容量和效率已经达到最高状态,可以进入最终的质量检测和包装阶段。

锂离子电池的制造需要严格的质量控制。每一只电池在生产完成后都要经过多项质量检测,以确保其性能达到标准。质量检测通常包括但不限于以下几项内容:

电池容量测试:测试电池在特定条件下的容量,确保其充放电能力符合要求。

内阻测试:电池内阻过大可能导致充电慢、发热严重甚至出现安全隐患,因此内阻的测试至关重要。

安全测试:包括过充、过放、短路等情况的测试,以验证电池在极端条件下的安全性。

寿命测试:通过反复充放电,模拟电池的长期使用情况,验证电池的耐用性和循环寿命。

通过这些严格的测试,只有合格的电池才能进入市场。而那些不合格的电池则会被剔除,确保市场上的每一只电池都能为用户提供优质、可靠的使用体验。

质量检测合格后的电池将进入包装环节。锂离子电池的包装非常重要,因为它不仅关乎电池的安全性,还决定了电池的运输和存储条件。电池的外包装需要具备防护性,防止电池在运输过程中受到外界冲击或温度变化的影响。

包装完成后,电池将被送往出厂,进入市场供应链。此时,电池已经准备好为各类设备提供强劲的动力支持,助力智能科技、绿色能源的快速发展。

锂离子电池的制造工艺是一项高精密度的技术,其流程涉及从原材料的选择到最终产品的测试和包装等多个环节。随着科技的发展,锂离子电池的性能不断提升,已成为现代社会中不可或缺的能源储存设备。未来,随着电动汽车、可再生能源等领域的蓬勃发展,锂离子电池将在绿色能源革命中发挥更加重要的作用。