在当今社会,随着科技的不断发展,锂离子电池已广泛应用于电子产品、电动汽车、储能系统等领域。无论是智能手机的电池,还是电动汽车中的动力电池,锂离子电池凭借其高能量密度、长使用寿命和较轻的重量,成为现代能源解决方案中的重要角色。锂离子电池是如何从原材料变为我们日常生活中必不可少的电池呢?让我们一起走进锂离子电池的制造流程,揭秘这项高科技产品的诞生之路。

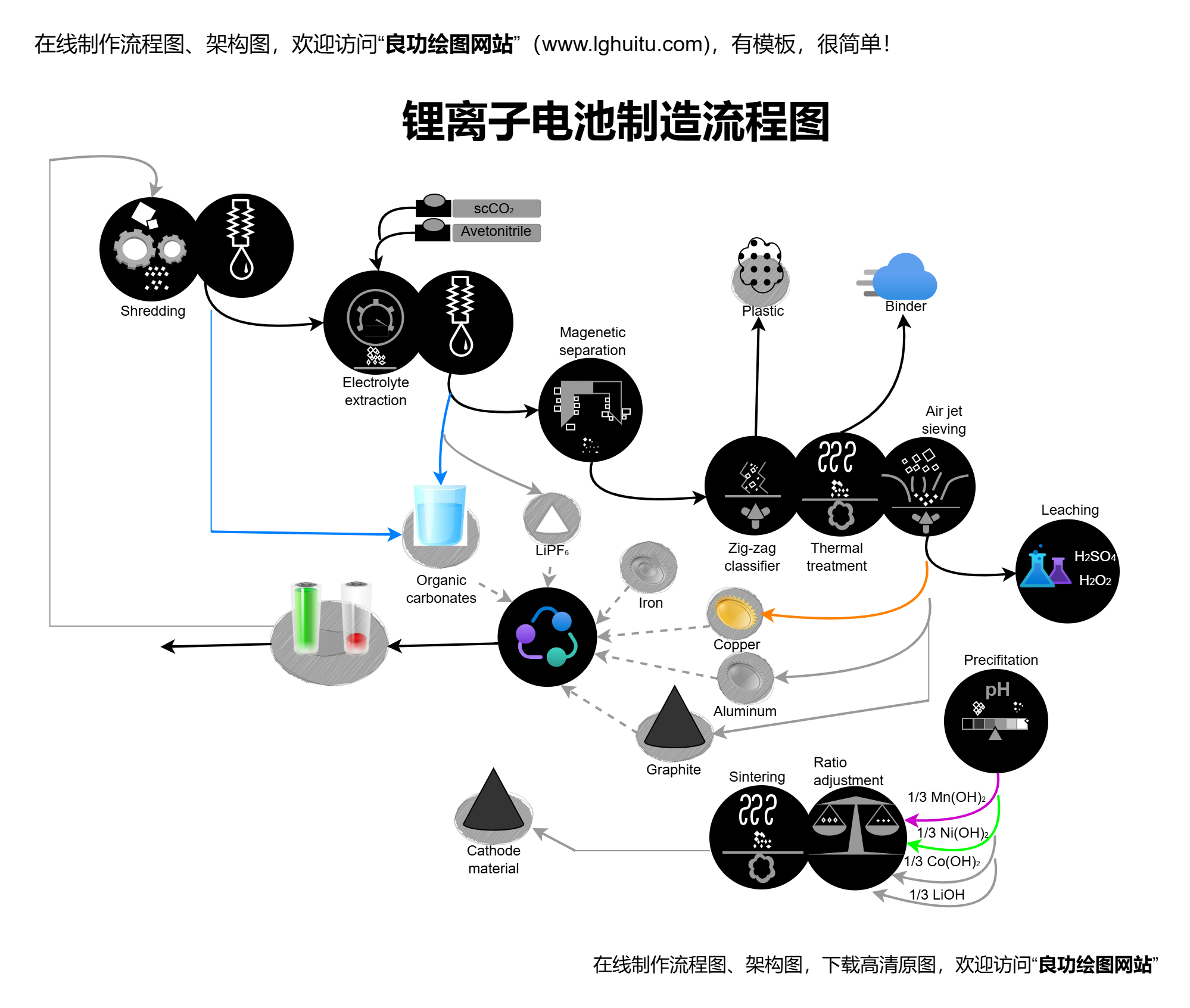

锂离子电池的制造流程包括多个环节,每一步都离不开精密的技术和高质量的原材料。从原料采购到电池组装,整个过程对每个细节的要求都十分严格。锂离子电池的制造大致可分为以下几个主要步骤:正极材料与负极材料的制备、涂布与干燥、卷绕与装配、注入电解液、封装与检测等。

锂离子电池的核心部分是正极和负极材料,它们决定了电池的容量和性能。正极材料通常采用含锂的金属氧化物,如钴酸锂、三元材料等。负极材料则多采用石墨。制造过程中,首先需要将这些材料按照特定的配比进行混合,经过球磨、烧结等复杂工艺后,形成具有良好导电性和较高能量密度的粉末。

在完成正负极材料的准备后,接下来就是将这些材料涂布到电极箔上。涂布过程是锂离子电池制造中的关键步骤之一,涂布的均匀性直接影响电池的性能。正极材料通常涂布在铝箔上,负极材料涂布在铜箔上。涂布后,电极需要经过高温干燥,去除其中的溶剂,以确保材料的稳定性和良好的导电性。

当电极材料干燥完成后,接下来的工作是将正负极电极与隔膜进行组合。此时,正极、负极材料和隔膜按照一定的排列顺序进行卷绕,形成一个圆柱形或方形的电芯。卷绕过程中,电池的设计需要精确控制,确保每个细节都符合标准,以避免电池内部的短路或其他问题。装配的过程中,工作人员会对每一个电芯进行细致检查,确保其质量达标。

在电池芯组装完成后,电解液的注入是下一个重要环节。电解液是锂离子电池中的重要组成部分,起到传递锂离子、维持电池内部化学反应的作用。电解液通常由锂盐溶解在有机溶剂中制成,注入到电池中后,电池的电化学反应才得以实现。电解液的质量和纯度直接影响电池的寿命与安全性,因此该过程需要在无尘环境中进行,以避免杂质对电池性能的影响。

在电解液注入完成后,电池进入封装阶段。此时,电池会被密封在一个金属外壳或塑料外壳中,以保护内部组件免受外界环境的影响。封装的质量关系到电池的安全性,一旦发生泄漏或破损,电池可能会引发严重的安全事故。因此,封装的过程中必须严格控制压力和温度,确保电池的密封性和结构稳定性。

封装完成后,电池会进入最后的检测环节。在这个阶段,电池会经历一系列严格的测试,包括充放电测试、耐高温测试、过充过放测试等。通过这些测试,可以验证电池的性能是否符合标准,确保每一块出厂的电池都具备良好的使用寿命和稳定性。只有经过严格检测合格的电池,才能进入市场投入使用。

锂离子电池的品质控制贯穿整个制造流程,尤其是在每个环节的细节管理上。例如,在涂布和干燥过程中,涂布厚度的控制、干燥温度的调节、材料的均匀性都需要进行精确的监控。在卷绕与装配过程中,电芯的结构要保持一致,隔膜的厚度、孔隙率等都必须符合要求。这些细节的严格把控,确保了电池的高性能和长寿命。

随着科技的进步,锂离子电池的制造工艺也在不断发展创新。从原材料的选择到制造流程的优化,各个环节都在逐步朝着更高效、更环保的方向发展。未来,锂离子电池将朝着更高的能量密度、更长的使用寿命、更低的成本和更强的安全性发展。例如,固态电池、硅基负极材料的研发,将为锂离子电池带来更为广阔的前景。

总结来说,锂离子电池的制造流程是一个充满科技创新和高精度技术的过程。从材料的选择到最终产品的组装,每一环节都需要精密控制,才能制造出高品质的锂离子电池。随着技术的不断进步,我们可以期待锂电池在未来为更多领域带来突破性的变化与创新,推动绿色能源的普及和可持续发展。