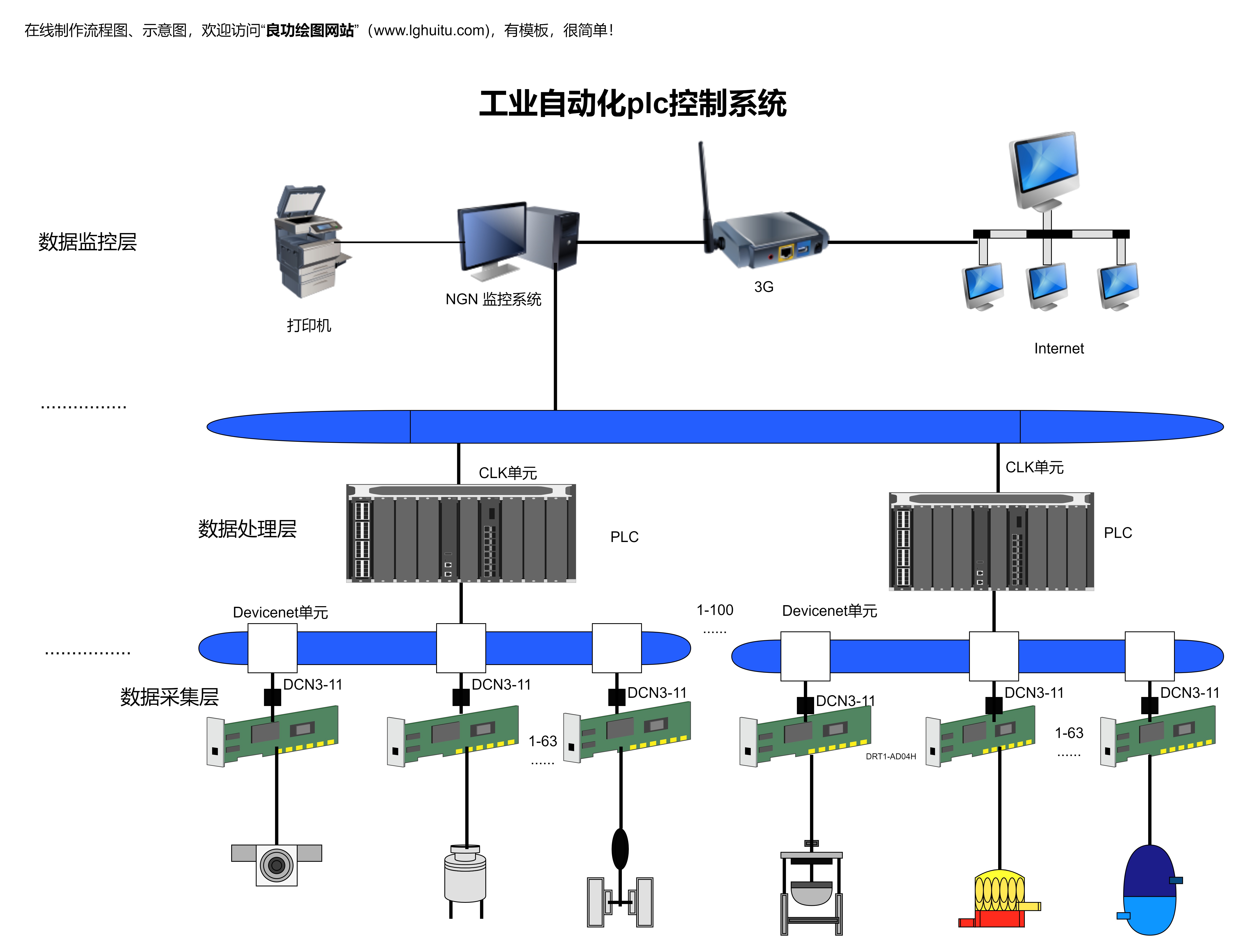

PLC(可编程逻辑控制器)控制系统作为工业自动化的核心技术,具有诸多显著优势,主要体现在以下几个方面:

PLC控制系统通过编程实现复杂的逻辑控制功能,能够轻松应对工业生产中的多种控制需求。无论是简单的顺序控制,还是复杂的多变量控制,PLC都能通过编写程序实现精准的操作。例如,在制造业中,PL的控制系统可以用来调节生产线的运行节奏,确保生产效率的稳定。

PLC控制系统采用模块化设计,通常由控制器、输入模块、输出模块和PLC本体组成。这种结构使得设备故障率低,维护成本也相应降低。PLC的可编程性使得故障时的调试和调整更加便捷,能够快速解决设备问题,保障生产正常运行。

PLC控制系统几乎覆盖了工业自动化领域的各个领域。从简单的机械控制,到复杂的ProcessControl,PLC都能轻松应对。例如,在化工厂中,PLC可以用来控制反应釜的温度和压力,确保生产过程的安全与高效。

通过PLC的集中控制,工业设备的能耗得到了显著降低。例如,在制造业中,PLC可以优化生产设备的运行模式,减少能源浪费。PLC的自动化控制减少了人工操作,从而降低了laborcost。

随着工业4.0的推进,PLC控制系统逐渐向智能化方向发展。通过引入AI和大数据技术,PLC可以实现设备的预测性维护、数据分析和远程监控,为工业生产的智能化转型提供了强有力的技术支持。

尽管PLC控制系统在工业自动化中具有诸多优势,但在实际应用中也存在一些局限性,主要包括以下几点:

虽然PLC的维护成本相对较低,但复杂的系统仍需要专业的技术人员进行操作和维护。如果设备故障频繁,可能需要投入更多的维护资源,从而增加整体运营成本。

PLC控制系统涉及编程和逻辑控制,对于初次接触的人来说,学习曲线较为陡峭。编程复杂性较高,需要投入大量时间进行学习和实践,才能熟练掌握其操作和维护。

虽然PLC在国际上具有较高的标准化水平,但不同制造商的产品之间仍存在一定的差异。这可能导致设备互操作性问题,增加技术改造的难度。PLC的编程语言虽然通用,但不同制造商可能在具体实现上存在差异,这也增加了学习和维护的复杂性。

PLC控制系统通常需要消耗较多的电力资源,尤其是在大规模工业应用中,这可能导致设备运行成本增加。PLC的体积较大,占用了较多的物理空间,增加了设备的安装和维护难度。

随着技术的不断进步,部分高端PLC设备支持更高层次的通信和数据处理,这虽然提升了设备的性能,但也可能导致旧设备与新设备之间的兼容性问题,增加技术改造的成本和难度。

总结:PLC控制系统作为工业自动化的核心技术,凭借其功能强大、可靠性高和应用广泛的优点,成为现代工业生产中不可或缺的设备。其维护成本高、学习曲线陡峭、标准化问题和资源消耗高等缺点,也给实际应用带来了挑战。在选择和应用PLC控制系统时,企业需要综合考虑设备的性能、维护成本和未来扩展性,做出明智的选择。通过深入理解PLC控制系统的优缺点,企业可以更好地利用这一技术,实现工业生产的智能化和高效化。