随着工业4.0和智能制造的推进,PLC控制系统在现代制造业中扮演着越来越重要的角色。作为工业自动化的核心技术,PLC(可编程控制unit)通过编程实现复杂的控制逻辑,成为生产过程中的“大脑”中枢。以下是PLC控制系统的主要优势:

PLC系统能够通过编程实现多种控制逻辑,从简单的继电器控制到复杂的工业自动化流程,都能通过编程实现。这种灵活性使得PL在我的工业生产中应用广泛,能够根据生产需求进行灵活调整,适应不同场景下的控制需求。

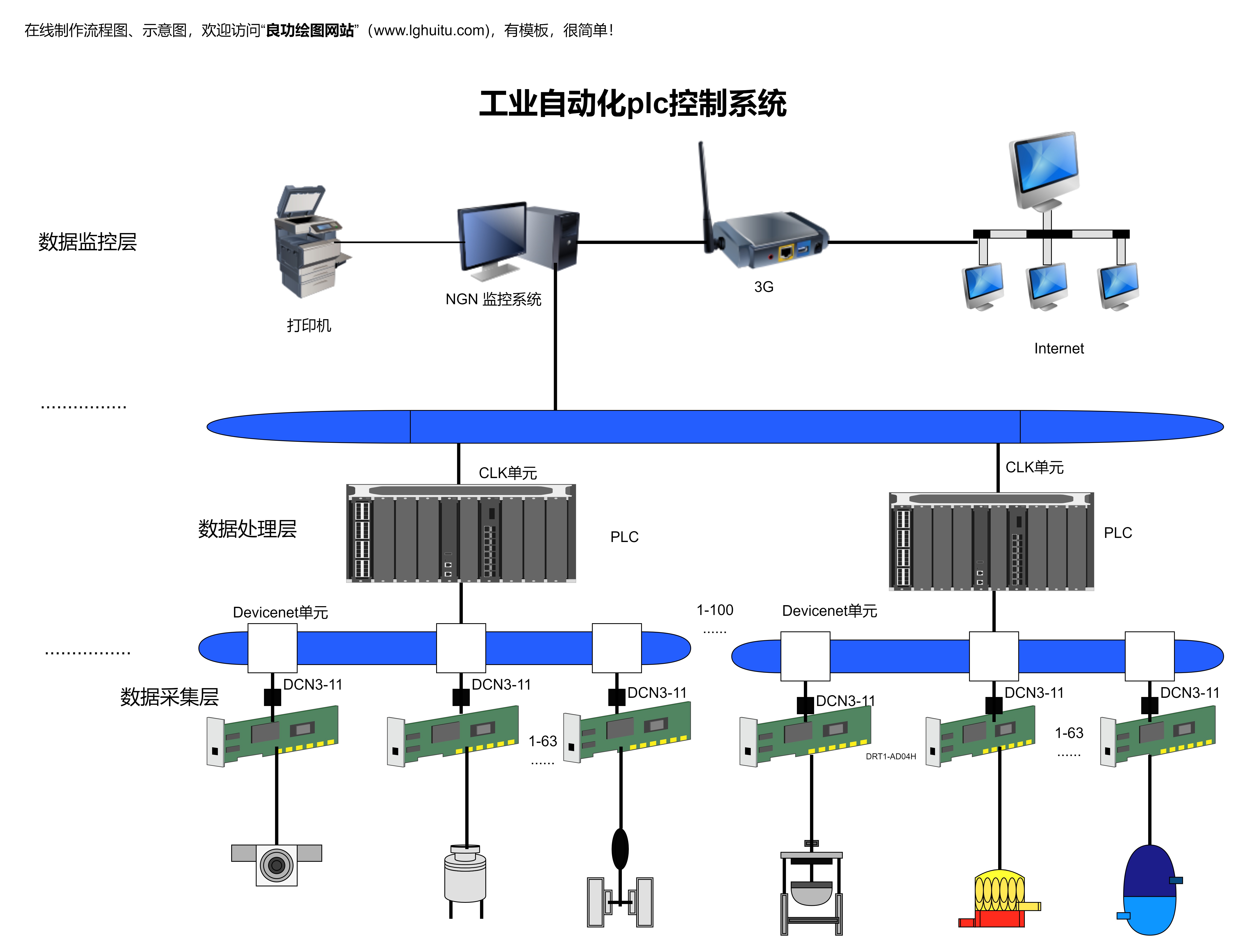

PLC系统支持多种控制功能,包括逻辑控制、数据处理和通信功能。通过编程,用户可以实现对多种设备的远程控制和协同工作,例如通过PLC控制生产线上的各种设备,如电机、气动元件、液位控制器等,确保生产过程的高效和稳定。

PLC系统的核心优势之一是其可编程性。通过编写程序,用户可以实现对生产过程的精确控制。PLC系统还支持扩展性,可以通过增加不同的模块和接口,如EtherNet、Modbus等,扩展其功能,满足不同生产需求。

PLC系统采用标准化的接口和协议,如RS-232、RS-485、Modbus�等,这使得不同品牌和型号的设备能够兼容使用。通过PLC,用户可以方便地实现设备之间的通信和数据交换,进一步提升了系统的灵活性和可扩展性。

PLC系统在各种工业领域中得到了广泛应用,包括制造业、化工、石油、电力、交通等。无论是简单的生产线控制,还是复杂的多工位加工,PLC系统都能提供可靠和高效的控制解决方案。

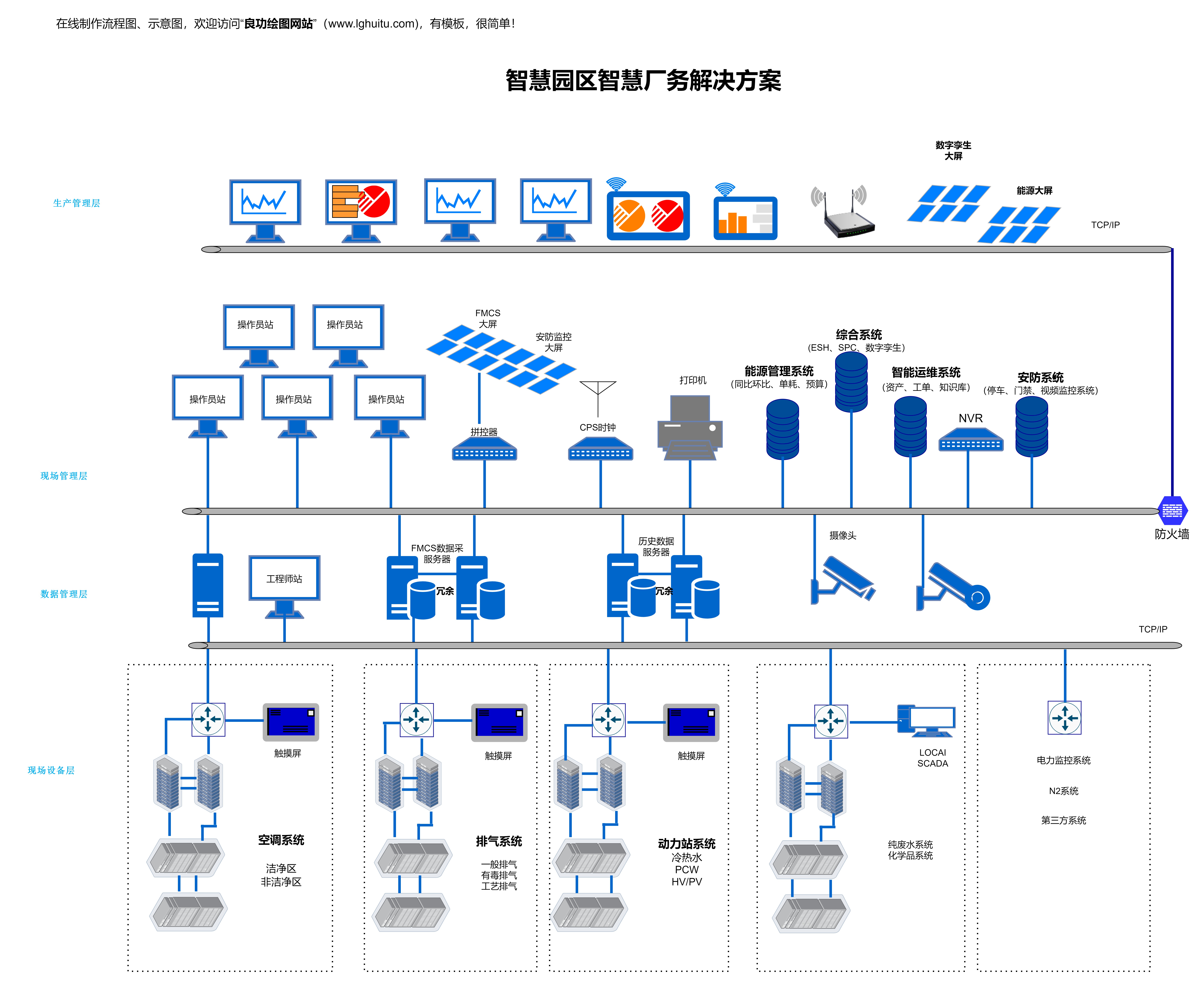

随着工业4.0的推进,PLC系统成为实现智能化manufacturing的关键技术。通过PLC,用户可以实现对生产设备的实时监控和数据采集,结合传感器和执行器,构建起完整的工业自动化系统。这不仅提高了生产效率,还降低了能耗,同时提升了产品质量。

PLC系统可以通过集成SCADA系统、MES系统等,实现整个生产过程的全面管理。通过数据采集和分析,用户可以实时监控生产过程中的各项指标,及时发现并解决问题,确保生产稳定运行。

PLC系统通过编程实现对设备的远程监控和故障检测,显著降低了维护成本。通过PLC,用户可以快速定位设备故障,减少停机时间,从而提高了设备的利用率和生产效率。

PLC系统可以通过网络实现远程监控和管理,用户可以在任何位置通过终端设备查看和控制生产过程。这种远程监控和管理功能,使得企业能够更高效地管理生产资源,提升operationalefficiency.

PLC系统通过编程和配置的灵活性,能够快速适应生产需求的变化。无论是调整生产参数,还是引入新设备,PLC都能够通过编程实现快速响应,确保生产过程的稳定性和高效性。

通过PLC系统的精确控制,可以减少生产过程中的波动,从而提高产品质量。PLC系统支持数据采集和分析,可以帮助企业实现质量追溯和过程优化,进一步提升产品质量和可靠性。

PLC系统通过优化生产过程中的能耗和资源利用率,可以帮助企业实现绿色发展。通过PLC的精确控制,可以减少能源浪费,优化生产流程,从而降低operationalcosts和environmentalimpact.

PLC系统通过编程和调试功能,使得用户可以快速掌握其使用方法。通过培训和实践,用户可以熟练掌握PLC编程和控制技巧,从而在工业自动化领域中发挥重要作用。

PLC系统通过实时监控设备状态和生产数据,可以支持预测性维护。通过分析设备运行数据,可以提前发现潜在故障,减少停机时间,从而提高设备的可靠性。

尽管PLC系统在工业自动化中具有许多优势,但在实际应用中也存在一些缺点。以下是一些常见的PLC系统缺点:

PLC系统编程和控制逻辑复杂,需要一定的技术背景和学习经验。对于刚接触PLC的用户来说,学习和掌握PLC编程可能需要较长时间和大量实践。

PLC系统的维护工作量较大,需要专业的技术人员和设备。由于PLC系统通常集成在生产设备中,一旦发生故障,可能需要复杂的调试和维修工作,增加了维护成本。

PLC系统作为关键的工业设备,其故障率和可靠性直接影响生产效率。如果PLC系统发生故障,可能导致生产过程中断,影响生产目标的实现。

PLC系统依赖编程和软件配置来实现控制逻辑。如果软件配置错误或编程逻辑有误,可能导致设备无法正常运行,增加了操作的复杂性和风险。

PL的控制系统成本较高,尤其是在大型工业自动化项目中,需要大量的硬件设备和软件支持,这使得PLC系统的成本控制成为一个挑战。

虽然PLC系统支持标准化接口和协议,但不同品牌和型号的设备可能存在兼容性问题,这可能需要额外的调试和解决方案来解决。

PLC系统本身具备一定的数据处理能力,但其数据处理功能主要依赖于外部的计算机或数据采集系统来完成。如果数据处理能力不足,可能会导致生产数据的丢失或不准确。

相比人机界面(HMI)或其他自动化设备,PLC系统通常没有直观的用户界面。用户需要通过编程和配置来实现对设备的控制,这可能降低了操作的直观性和效率。

PLC系统通常需要通过其他设备或通信协议(如Modbus、EtherNet)来连接到其他设备。这种依赖外部通信的方式可能会增加系统的复杂性和维护难度。

PLC系统主要通过编程实现对设备的控制,而难以直接实现人机交互。这使得用户在操作和监控生产过程时,需要依赖编程界面,增加了操作的复杂性和学习成本。

PLC系统的维护成本较高,需要专业的技术人员和设备。由于PLC系统通常集成在生产设备中,故障维修可能需要较大的时间和资源投入。

PLC系统本身缺乏直观的故障显示功能,用户需要通过外部的监控设备或软件来查看设备状态。这可能增加了用户对设备状态的了解难度,影响操作的安全性和效率。

PLC系统通常需要通过其他系统或通信协议来连接到其他设备或管理系统。这种依赖外部通信的方式可能会增加系统的复杂性和维护难度。

PLC系统的维护需要专业的维护团队和设备支持,这可能增加了企业的维护成本和人力资源需求。对于小型企业或资源有限的企业来说,这可能成为一个挑战。

尽管PLC系统在工业自动化中具有许多优势,但其维护复杂性和维护成本仍然是其主要缺点。PLC系统的故障率和维护需求可能影响生产效率,进而增加运营成本。因此,在选择PLC系统时,用户需要综合考虑系统的维护成本、维护团队的需求以及系统的故障率,以确保系统的稳定运行和高效管理。

PLC控制系统在工业自动化中具有重要的应用价值,但其优势和缺点也需要在实际应用中权衡。通过合理的选型和维护管理,PLC系统可以成为现代制造业中的高效控制解决方案,为工业自动化和智能化manufacturing提供强有力的技术支持。