在现代工业生产中,PLC(可编程逻辑控制器)控制系统已经成为不可或缺的核心技术。作为一种高度智能化的工业控制设备,PLC以其高效、灵活和可靠的特点,广泛应用于各个行业的自动化生产过程中。无论是汽车制造、电子设备生产,还是化工、制药等复杂工业领域,PLC都以其卓越的性能为生产效率的提升和产品质量的优化提供了强有力的支持。

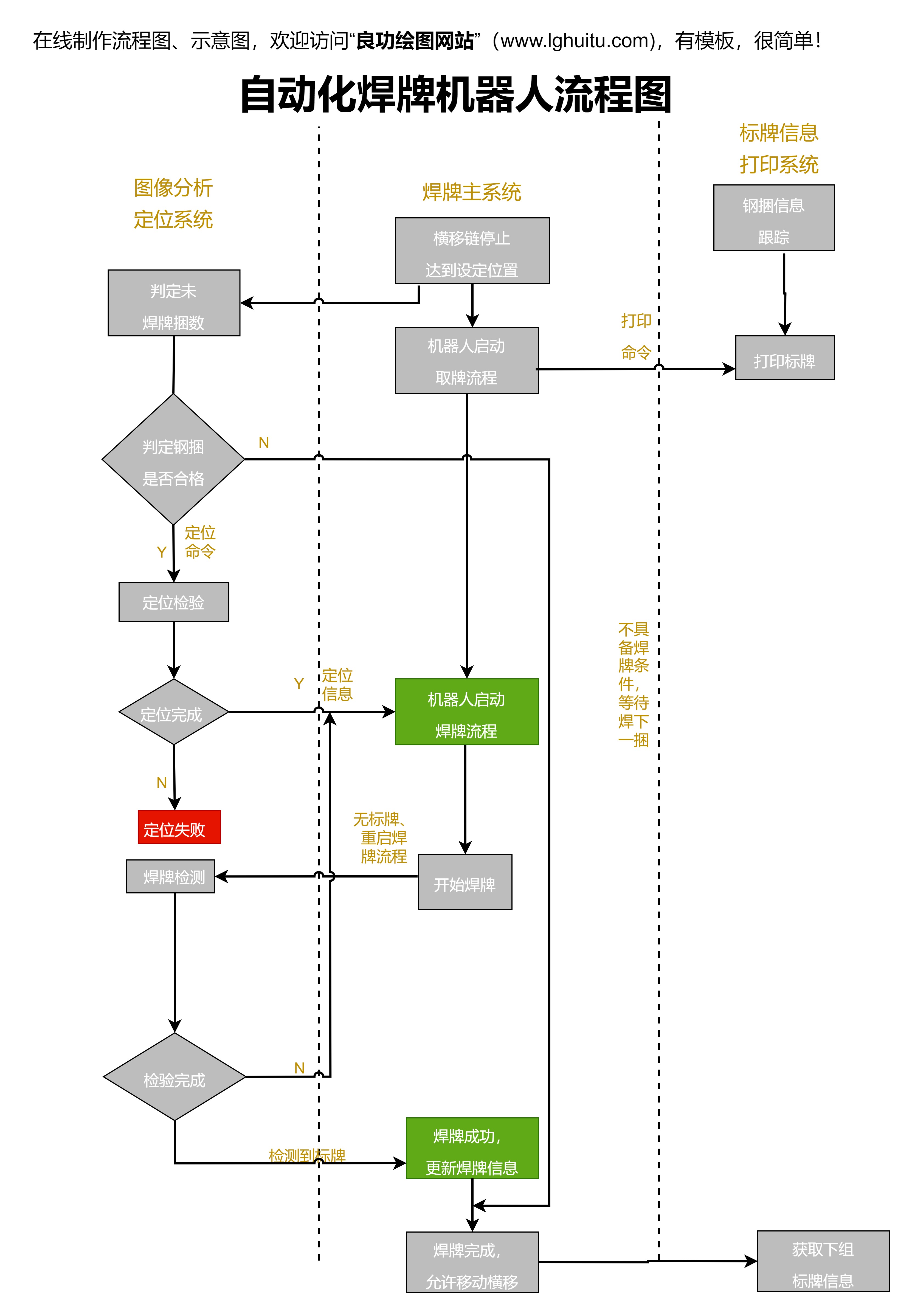

PLC控制系统的核心作用在于实现生产过程的自动化控制。通过编程,PLC可以按照预设的逻辑和顺序,精准地控制生产线上的各种设备和机械。例如,在汽车制造厂中,PLC可以协调机器人手臂的运动,确保每个焊接点的精准完成;在电子组装线上,PLC可以精确控制螺丝机的运转,确保每个螺丝的拧紧力度和位置都符合标准。这种高效的控制能力极大地提高了生产效率,减少了人为操作的误差。

PLC控制系统的一个显著优势是其快速的响应速度和高效的执行能力。相比于传统的继电器控制系统,PLC可以在毫秒级别完成复杂的逻辑运算和控制任务。这种高效的执行能力使得生产线能够以更高的速度运行,同时保持产品的高质量。例如,在纺织行业中,PLC可以实时监控纺纱机的运转状态,快速调整纺纱速度和张力,从而提高纺纱效率和产品质量。

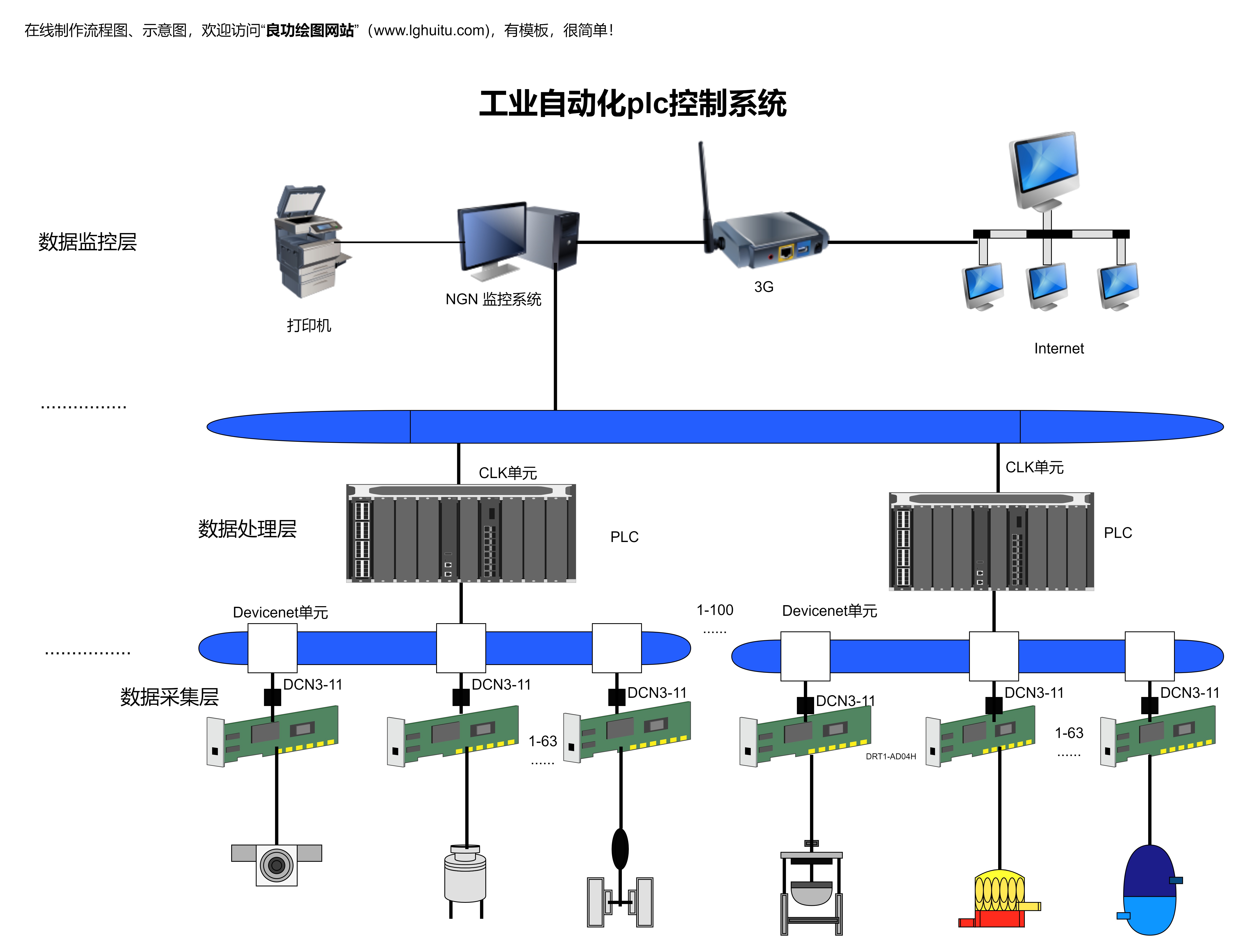

PLC控制系统通过将复杂的控制逻辑集成到一个系统中,大大简化了生产控制流程。传统的控制系统通常需要大量的继电器和接触器,而PLC通过编程实现了这些设备的功能。这种简化不仅减少了设备的数量和占地面积,还降低了维护成本。PLC的模块化设计使得系统扩展变得更加容易,企业可以根据生产需求灵活增加或调整控制功能。

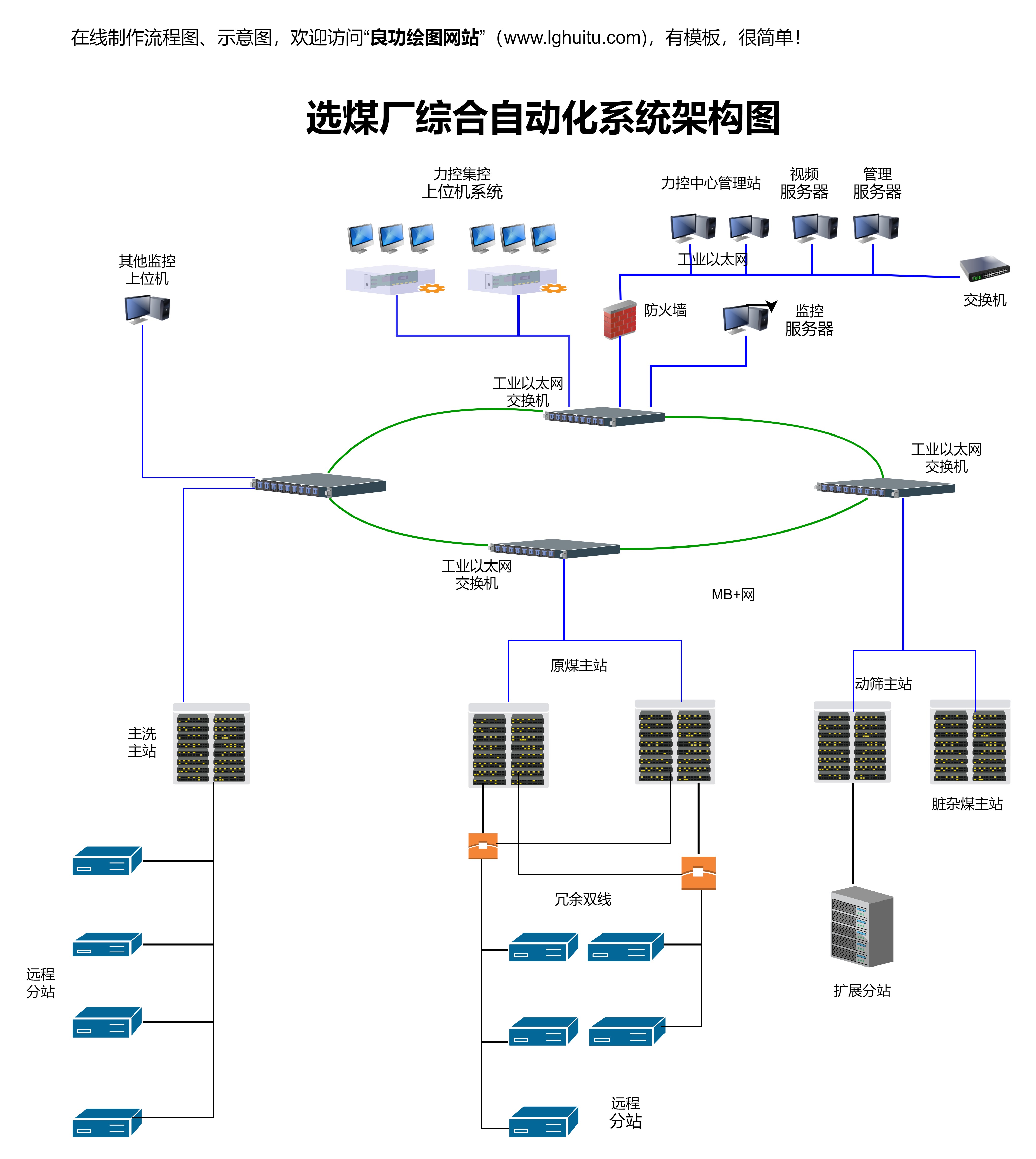

随着工业互联网和物联网技术的发展,现代PLC控制系统支持远程监控和维护功能。通过与SCADA(数据采集与监控系统)的结合,企业可以实时监控生产线的运行状态,并通过远程终端对PLC进行编程和维护。这种远程监控能力不仅提高了系统的维护效率,还能够及时发现和解决问题,避免因设备故障导致的生产中断。

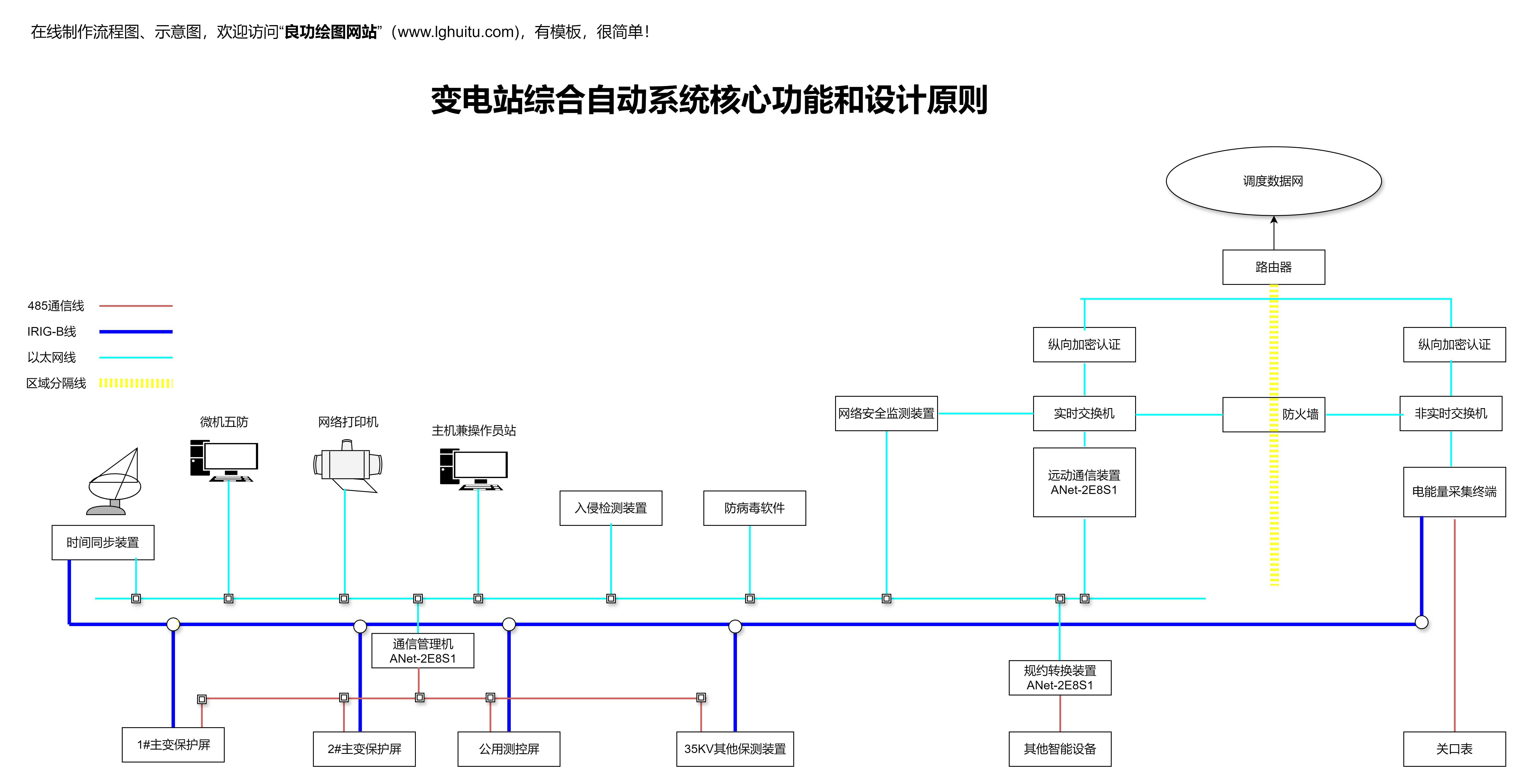

PLC控制系统以其高可靠性著称。工业环境通常具有高温、高湿、振动和电磁干扰等恶劣条件,而PLC通过采用高质量的电子元件和先进的抗干扰技术,能够在这些环境中稳定运行。PLC的冗余设计和故障自诊断功能也进一步提高了系统的可靠性。例如,在核电站和石化厂等高风险工业领域,PLC的高可靠性是确保生产安全的关键。

PLC的一个显著特点是其灵活的编程能力。PLC支持多种编程语言,如梯形图、功能块图和结构化文本等,用户可以根据自己的需求选择最适合的编程方式。这种灵活性使得PLC能够适应各种复杂的生产控制需求。例如,在饮料生产线上,PLC可以通过梯形图编程实现瓶装饮料的自动包装和封口;在食品加工行业中,PLC可以通过功能块图编程实现自动化分拣和包装。

PLC的模块化设计是其另一个重要特点。PLC通常由中央处理器、输入输出模块、通信模块和电源模块等组成,用户可以根据具体的控制需求选择不同的模块进行组合。这种模块化设计不仅提高了系统的灵活性和可扩展性,还使得系统的安装和维护变得更加方便。例如,在汽车制造厂中,PLC可以通过增加I/O模块来扩展其控制能力,以满足生产线的复杂控制需求。

PLC控制系统具有很强的适应性,能够满足不同行业和不同规模的生产需求。无论是小型工厂还是大型制造企业,PLC都可以通过配置不同的模块和软件来实现相应的控制功能。PLC还支持与各种工业设备和系统的兼容,例如与传感器、执行器、机器人和MES系统等的无缝连接。这种强大的适应性使得PLC在工业自动化领域得到了广泛应用。

PLC控制系统不仅在运行过程中表现出色,其维护和升级也非常方便。PLC的硬件设计通常采用模块化结构,用户可以轻松更换故障模块;PLC的软件支持在线编程和调试功能,用户可以随时对系统进行修改和优化。这种易于维护和升级的特点大大降低了企业的维护成本,提高了系统的使用寿命。

PLC控制系统作为现代工业自动化的核心技术,以其高效、灵活和可靠的特点,为工业生产带来了巨大的变革。无论是提高生产效率、简化控制流程,还是支持远程监控和维护,PLC都展现了其不可替代的优势。随着工业4.0和智能制造的推进,PLC控制系统将在未来的工业生产中发挥更加重要的作用,成为推动工业自动化发展的核心动力。

在工业自动化领域,PLC(可编程逻辑控制器)控制系统不仅是一种高效的控制工具,更是企业实现智能化生产的关键技术。通过深入了解PLC的特点和优势,企业可以更好地利用这一技术来提升生产效率、降低成本,并在激烈的市场竞争中占据优势地位。

工业环境通常具有严酷的条件,如高温、高湿、振动和电磁干扰等。PLC控制系统通过采用高质量的电子元件和先进的抗干扰技术,能够在这些恶劣环境中稳定运行。PLC的冗余设计和故障自诊断功能进一步提高了系统的可靠性。例如,在核电站和石化厂等高风险工业领域,PLC的高可靠性是确保生产安全的关键。

PLC的一个显著特点是其灵活的编程能力。PLC支持多种编程语言,如梯形图、功能块图和结构化文本等,用户可以根据自己的需求选择最适合的编程方式。这种灵活性使得PLC能够适应各种复杂的生产控制需求。例如,在饮料生产线上,PLC可以通过梯形图编程实现瓶装饮料的自动包装和封口;在食品加工行业中,PLC可以通过功能块图编程实现自动化分拣和包装。

PLC的模块化设计是其另一个重要特点。PLC通常由中央处理器、输入输出模块、通信模块和电源模块等组成,用户可以根据具体的控制需求选择不同的模块进行组合。这种模块化设计不仅提高了系统的灵活性和可扩展性,还使得系统的安装和维护变得更加方便。例如,在汽车制造厂中,PLC可以通过增加I/O模块来扩展其控制能力,以满足生产线的复杂控制需求。

PLC控制系统具有很强的适应性,能够满足不同行业和不同规模的生产需求。无论是小型工厂还是大型制造企业,PLC都可以通过配置不同的模块和软件来实现相应的控制功能。PLC还支持与各种工业设备和系统的兼容,例如与传感器、执行器、机器人和MES系统等的无缝连接。这种强大的适应性使得PLC在工业自动化领域得到了广泛应用。

PLC控制系统不仅在运行过程中表现出色,其维护和升级也非常方便。PLC的硬件设计通常采用模块化结构,用户可以轻松更换故障模块;PLC的软件支持在线编程和调试功能,用户可以随时对系统进行修改和优化。这种易于维护和升级的特点大大降低了企业的维护成本,提高了系统的使用寿命。

PLC控制系统具有强大的数据处理能力,能够实时采集和处理生产过程中的各种数据。通过与传感器和执行器的连接,PLC可以快速响应生产过程中的变化,并做出相应的调整。这种高效的实时控制能力使得生产线能够保持高效运转,同时确保产品质量。

PLC控制系统支持多种通信协议,如Modbus、Profinet和EtherCAT等,能够与上位机、其他控制系统和工业设备进行无缝连接。这种强大的通信能力使得PLC能够实现生产过程的全面监控和管理。例如,在智能工厂中,PLC可以通过以太网与MES系统连接,实现生产数据的实时上传和分析。

PLC系统的高度可扩展性是其另一个重要优势。企业可以根据生产规模的变化和生产需求的调整,灵活扩展PLC的控制能力。例如,当生产线需要增加新的设备或工艺时,用户可以通过增加I/O模块或升级软件来实现系统的扩展。这种可扩展性不仅提高了系统的灵活性,还延长了系统的使用寿命。

随着人工智能和机器学习技术的发展,现代PLC控制系统也具备了智能化的控制功能。通过集成智能算法,PLC可以实现预测性维护、自优化控制和故障预测等功能。例如,在半导体制造中,PLC可以通过分析设备的运行数据,预测设备的故障风险,并提前进行维护,从而避免因设备故障导致的生产中断。

PLC控制系统在设计上注重节能环保,通过优化控制算法和减少能源消耗,帮助企业降低生产成本并实现可持续发展。例如,在空调和暖通系统中,PLC可以通过智能控制算法实现能源的高效利用,从而降低能源消耗。

随着工业4.0和智能制造的推进,PLC控制系统在工业自动化中的作用更加重要。在工业4.0框架下,PLC作为智能化生产的核心技术,能够实现生产设备的互联互通和智能化管理。通过与物联网、大数据和云计算等技术的结合,PLC可以实现生产过程的全面数字化和智能化。例如,在智能工厂中,PLC可以通过与工业机器人和AGV小车的协同工作,实现生产过程的全自动化的控制和管理。

PLC控制系统作为现代工业自动化的核心技术,以其高效、灵活和可靠的特点,为工业生产带来了巨大的变革。无论是提高生产效率、简化控制流程,还是支持远程监控和维护,PLC都展现了其不可替代的优势。随着工业4.0和智能制造的推进,PLC控制系统将在未来的工业生产中发挥更加重要的作用,成为推动工业自动化发展的核心动力。对于企业来说,充分利用PLC控制系统的优势,不仅可以提升生产效率和产品质量,还能够在激烈的市场竞争中占据优势地位,实现可持续发展。