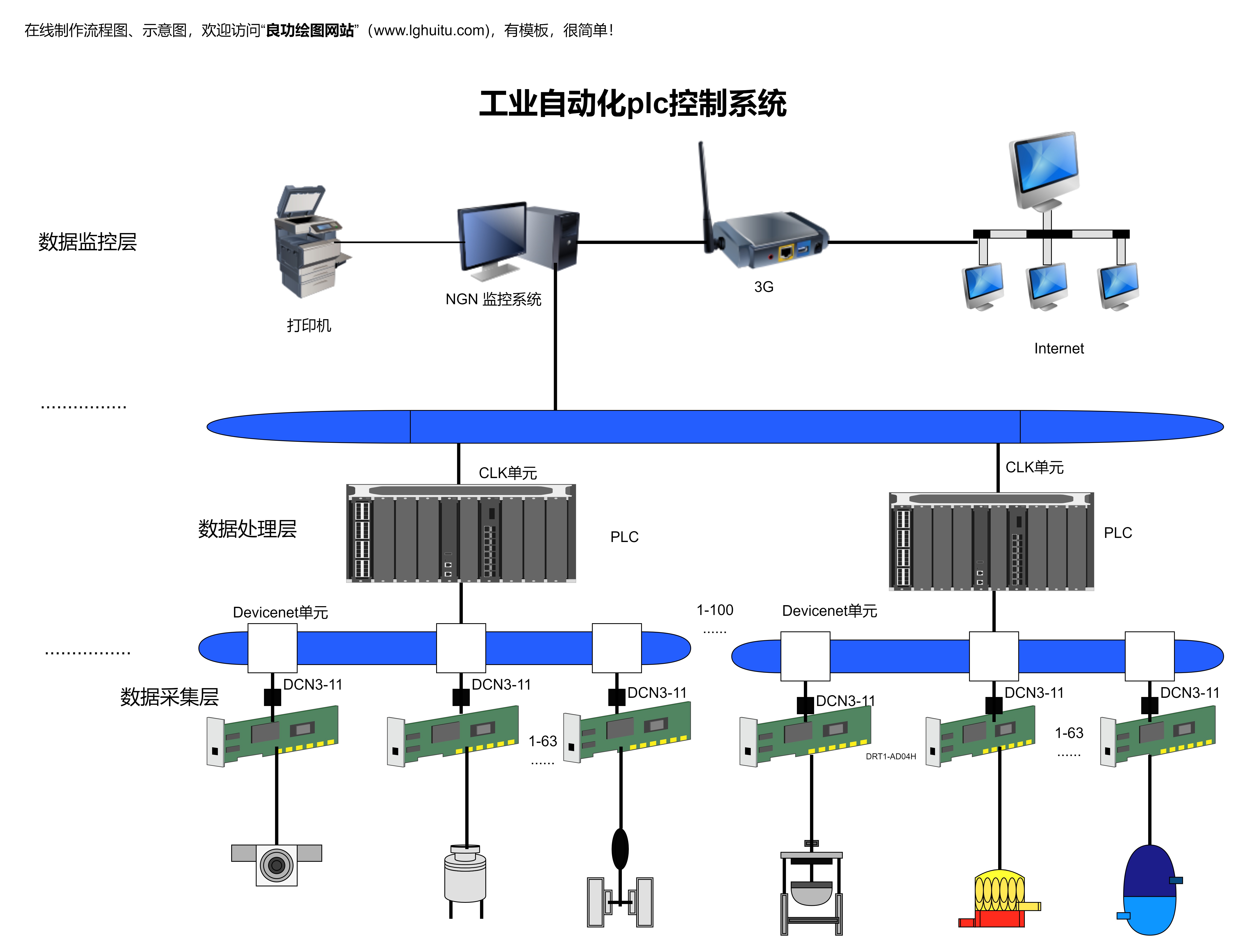

PLC(可编程逻辑控制器)控制系统是现代工业自动化的核心技术之一。它通过编程实现对生产过程的精确控制,广泛应用于制造业、物流、能源等领域。很多人可能会疑惑:PLC的作用真的那么大吗?为什么在自动化控制中还需要编程?其实,PLC控制系统的作用远不止于此,它的存在极大地提升了工业生产的效率和可靠性。

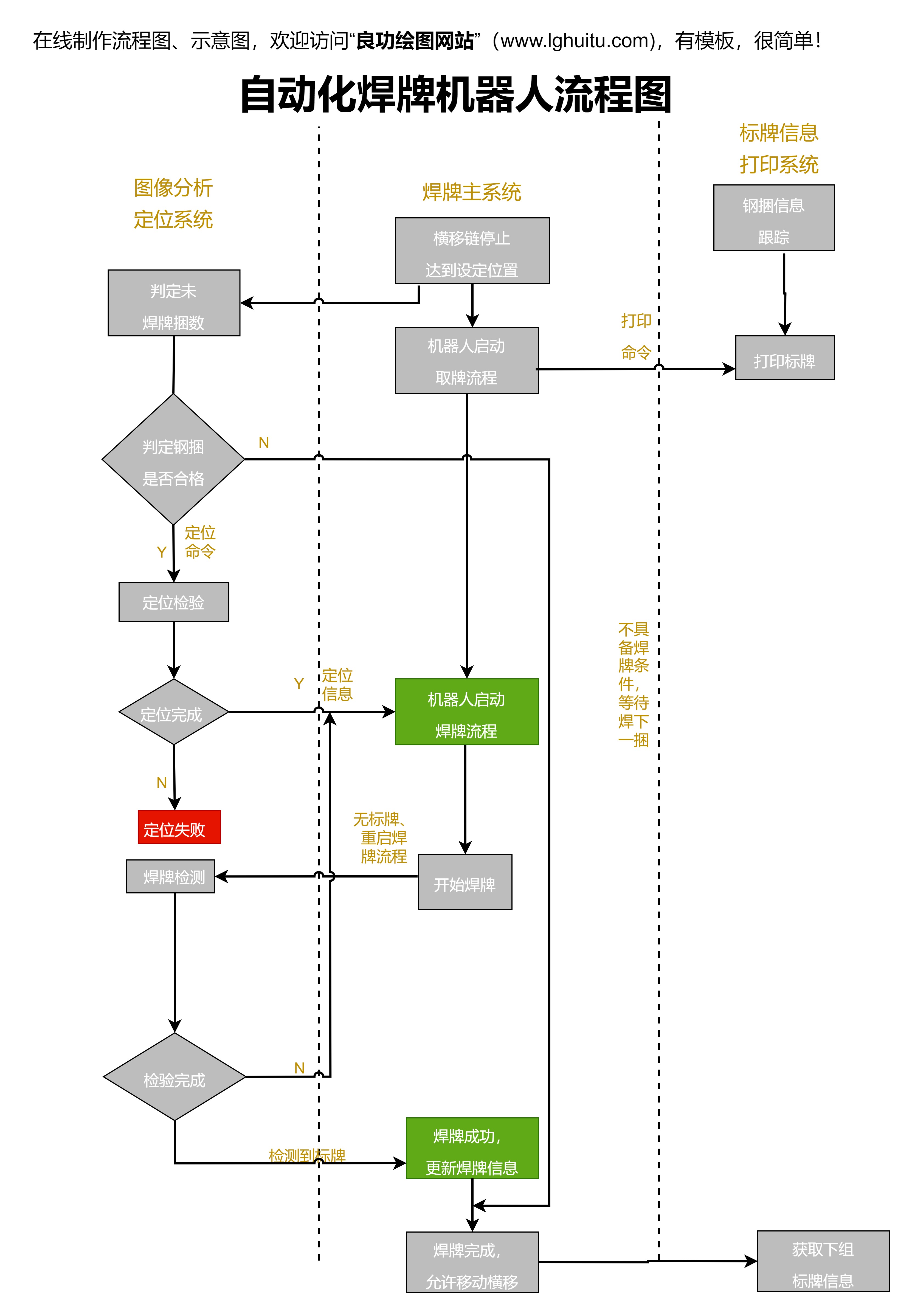

PLC控制系统的核心作用体现在对生产过程的精确控制。无论是简单的开关控制,还是复杂的自动化生产线,PLC都能通过编程实现灵活的逻辑控制。例如,在一条自动化装配线上,PLC可以协调机械臂、传送带、传感器等设备的运行,确保每一个步骤都按照预定的程序执行。这种精确的控制能力,使得生产过程更加高效和稳定。

PLC控制系统具有高度的可靠性和稳定性。工业环境中常常面临高温、高湿、振动等恶劣条件,而PLC凭借其坚固的硬件设计和完善的抗干扰能力,能够在这些环境下稳定运行。PLC的故障率低,维护成本低,极大地降低了企业的运营成本。

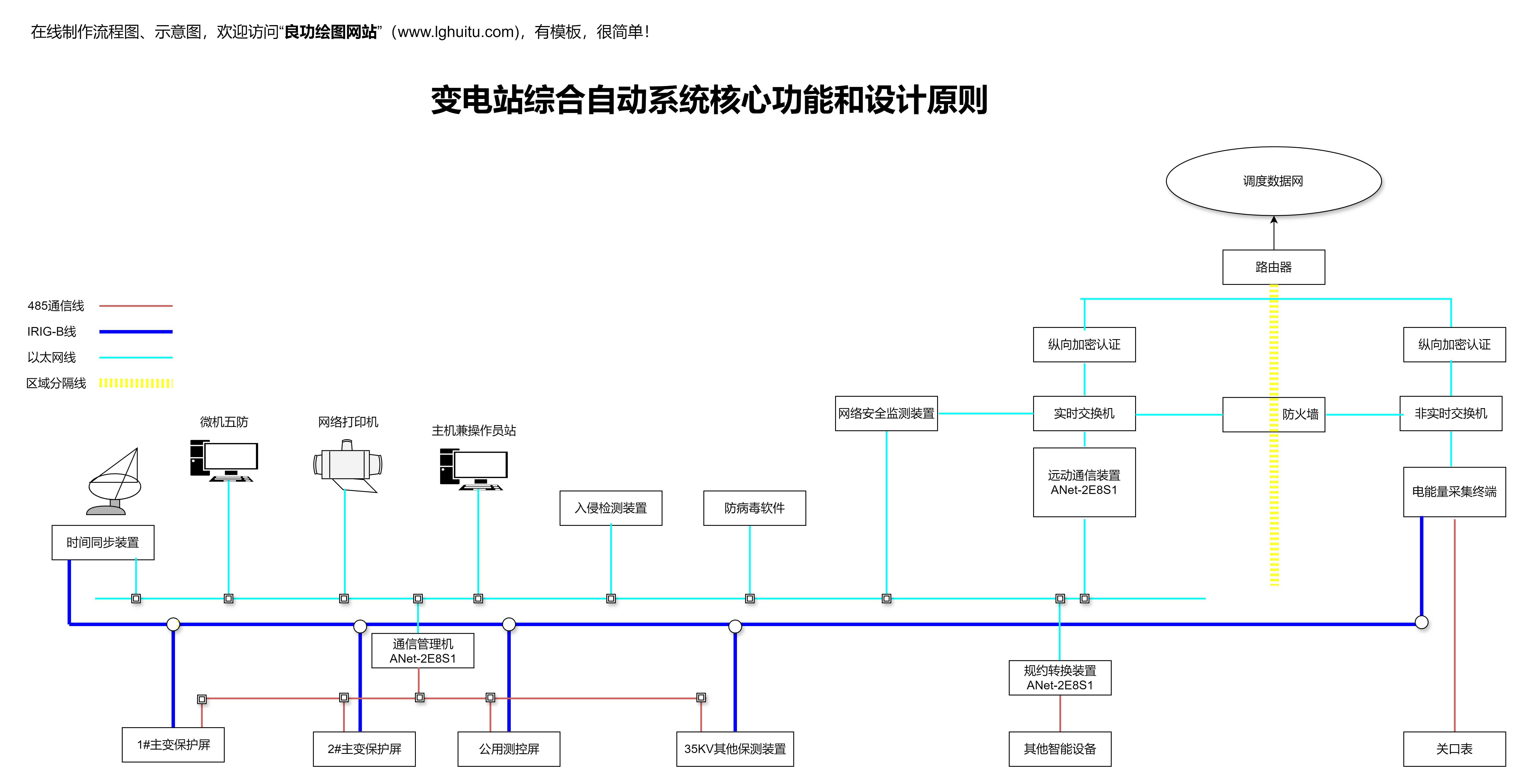

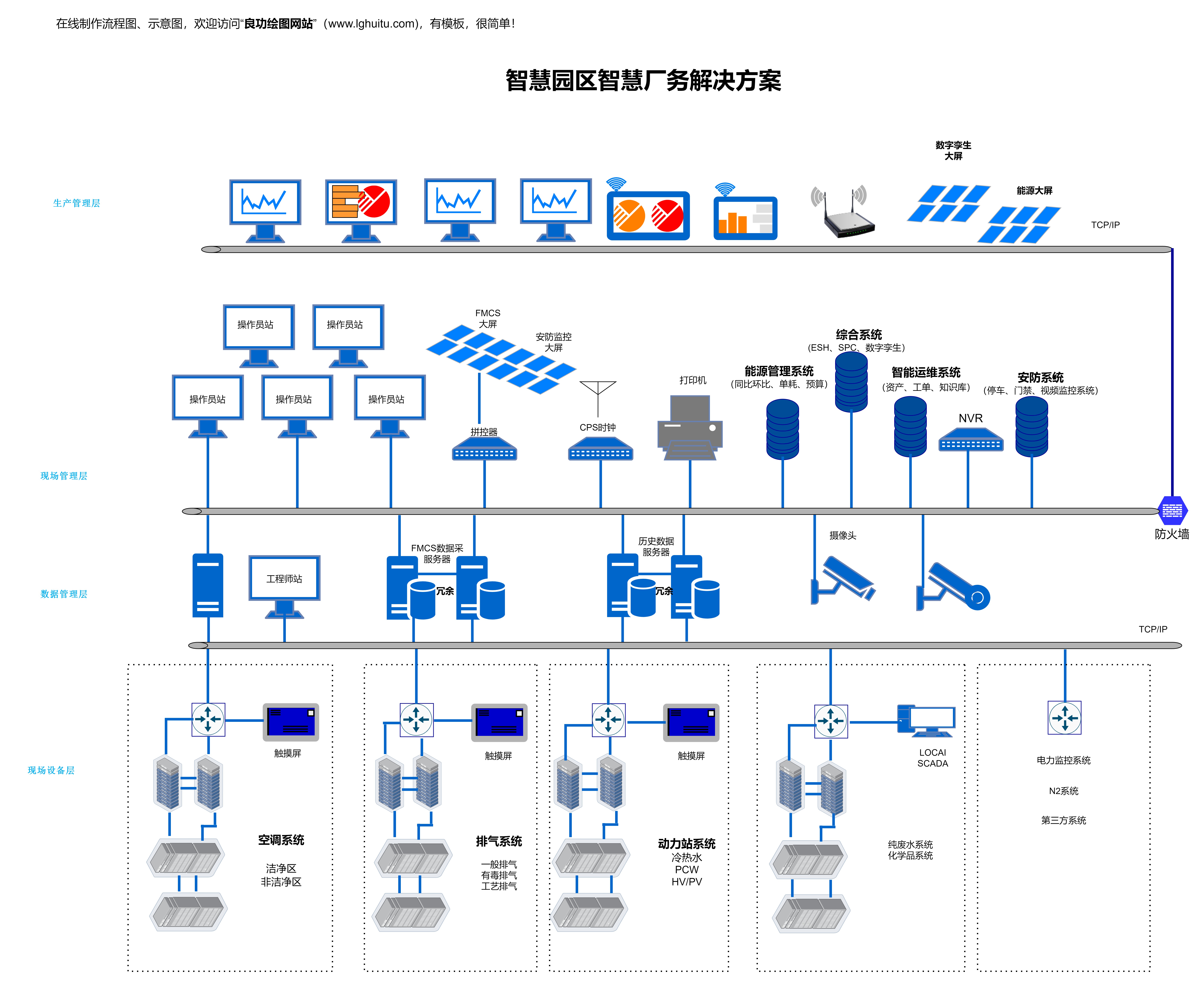

再者,PLC控制系统支持多种通信协议,能够与其他设备无缝连接。通过与上位机、传感器、执行机构等设备的通信,PLC可以实现对整个生产系统的实时监控和管理。这种高度的集成性,使得PLC在工业4.0时代发挥着越来越重要的作用。

PLC控制系统之所以能够实现如此强大的功能,离不开编程的支持。编程是PLC的灵魂,决定了它如何响应输入信号并输出控制指令。通过编写程序,用户可以根据实际需求自定义PLC的行为,使其适应不同的生产场景。

为什么PLC控制系统需要编程呢?PLC的可编程性是其最大的优势之一。通过编程,用户可以根据具体的生产需求,灵活地调整控制逻辑。例如,在一条生产线上,可能需要根据不同的产品规格调整工艺参数,而通过PLC编程,这些参数可以轻松修改,无需更换硬件设备。这种灵活性极大地提高了生产的适应性。

编程赋予了PLC高度的智能化。通过编写复杂的程序,PLC不仅可以实现简单的逻辑控制,还可以完成数据采集、运算、判断、优化等功能。例如,在智能化的生产线上,PLC可以通过编程实现对生产过程的实时优化,从而提高生产效率和产品质量。

再者,PLC的扩展性也是其编程的重要体现。通过编写程序,用户可以将PLC的功能扩展到更广泛的领域。例如,在一条生产线上,PLC不仅可以控制机械臂的运动,还可以与机器人、AGV小车等设备协同工作,实现更加复杂的生产流程。这种扩展性使得PLC在工业自动化中的应用范围不断扩大。

编程是PLC与未来工业4.0无缝对接的关键。在工业4.0时代,生产系统需要具备高度的智能化和互联性。通过编程,PLC可以与云平台、大数据分析系统等新兴技术结合,实现对生产过程的智能化管理。例如,通过编写程序,PLC可以将生产数据上传到云端,进行实时分析和优化,从而实现预测性维护和智能化决策。

PLC控制系统的作用不可小觑。它不仅是工业自动化的核心技术,更是推动工业生产向智能化、高效化发展的关键。而编程,则是PLC实现其强大功能的必要手段。通过编程,PLC可以根据实际需求灵活调整,实现高度的智能化和扩展性,从而在工业4.0时代发挥更大的价值。