随着工业4.0的兴起,PLC(程序可编程控制器)作为工业自动化的核心技术,正发挥着越来越重要的作用。本文将深入探讨PLC控制系统在现代工业中的主要作用,并分析其背后面临的挑战,帮助您全面了解这一技术的潜力与局限。

PLC控制系统在现代工业中已经深入融入生产、管理的各个环节,成为确保生产效率和产品质量的关键技术。以下是PLC控制系统的主要作用及其带来的优势:

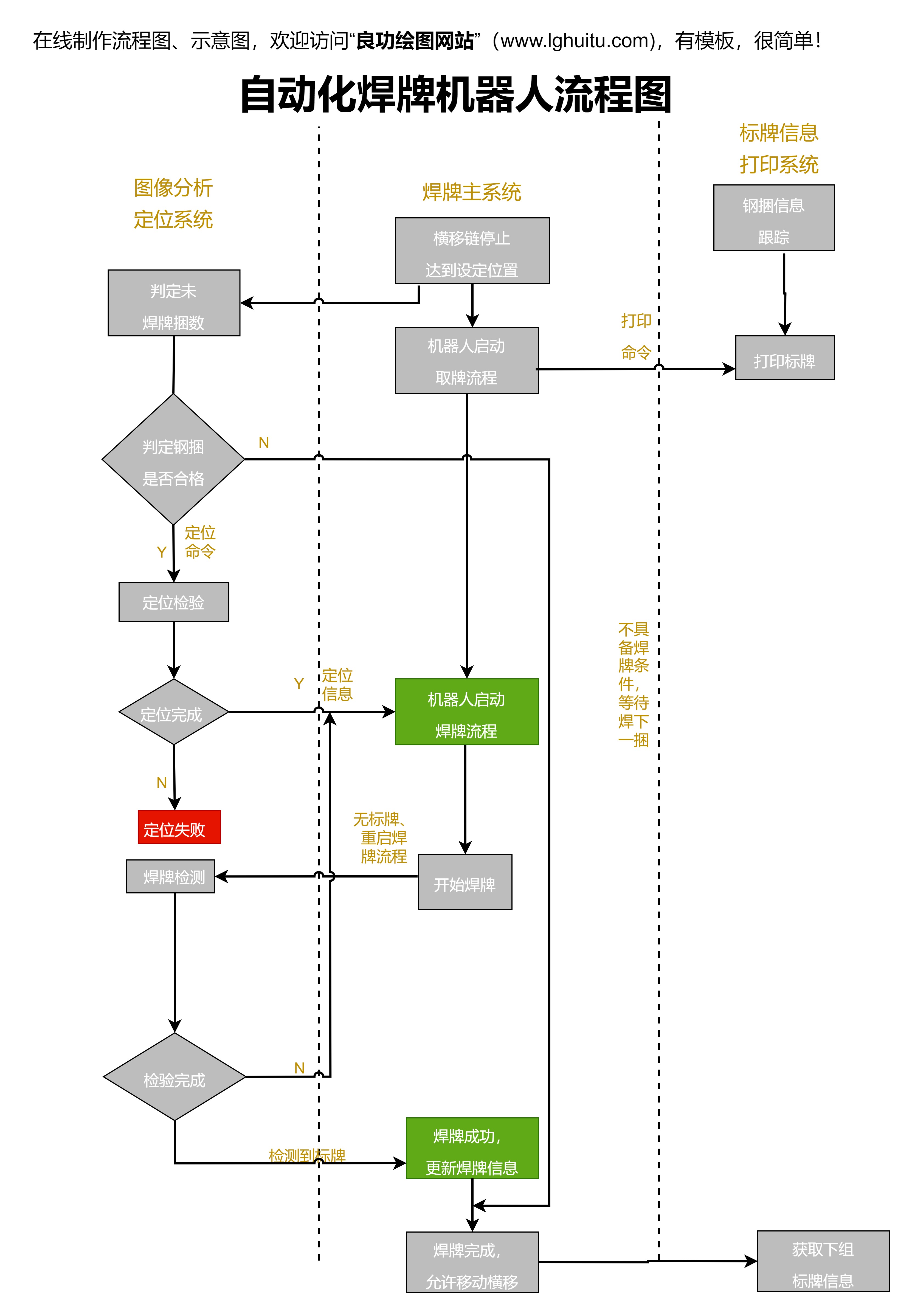

PLC控制系统能够通过编写程序实现复杂的生产流程自动控制。例如,在制造业中,PLC可以用来控制机器的启动、停止、速度调节等操作,从而减少人工干预,提高生产效率。通过PLC,生产流程可以实现“人机分离”,确保生产过程的稳定性和一致性。

在化工、石油、冶金等行业,PL的程序可编程控制器被广泛用于实时监控生产过程中的各项参数,如温度、压力、流量等。通过PLC,企业可以及时发现异常并采取corrective措施,从而确保生产安全和产品质量。

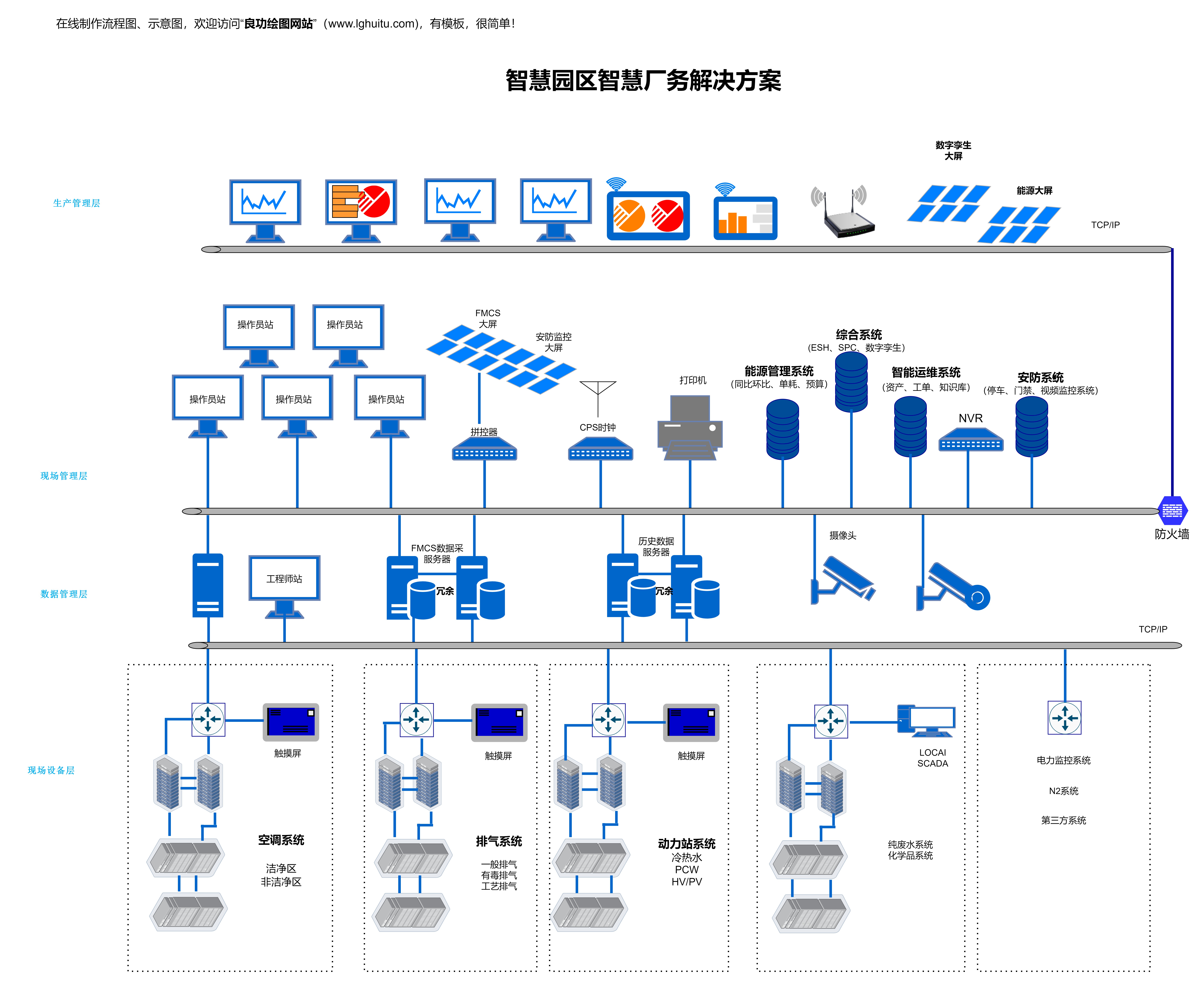

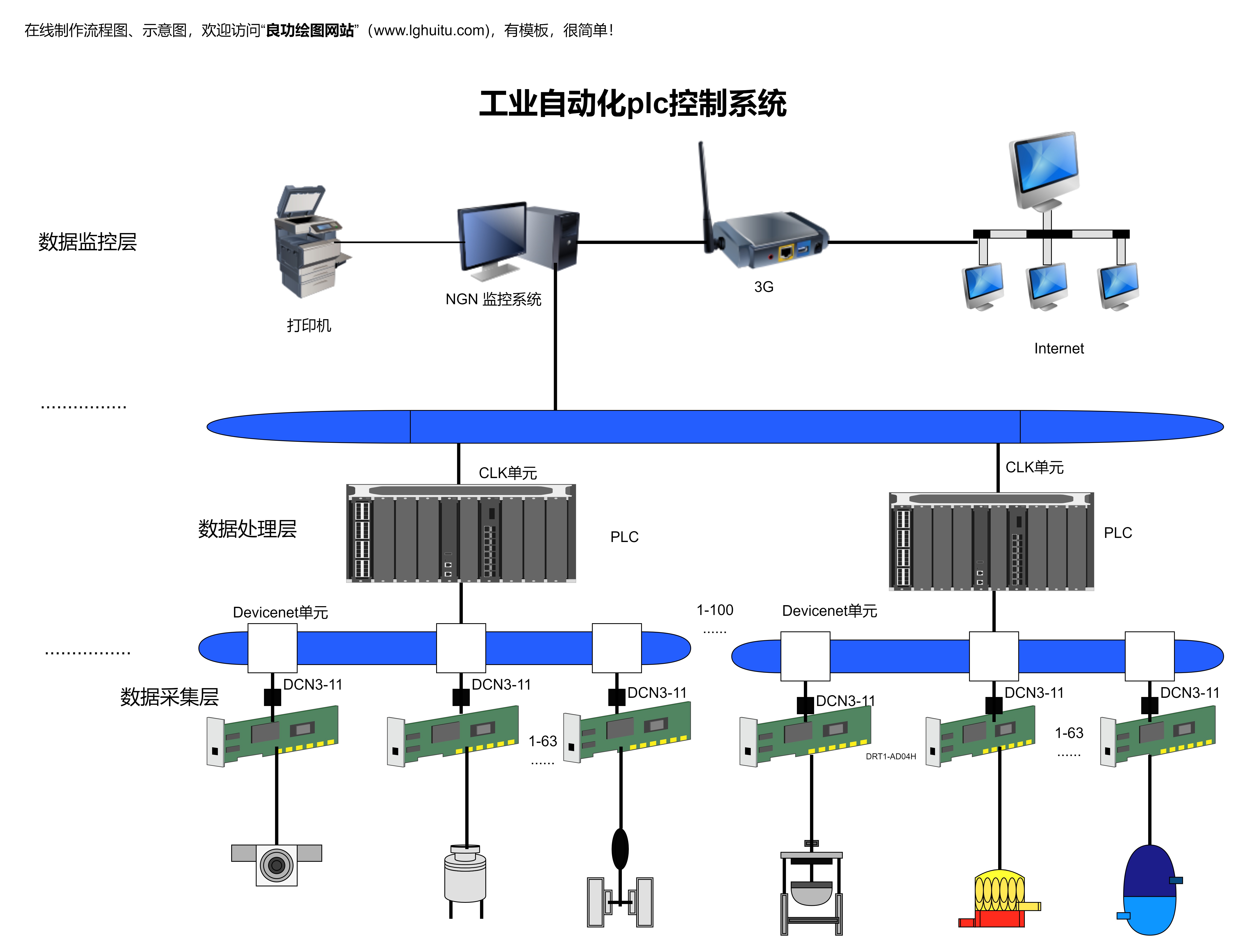

PLC系统还能够采集生产过程中的各种数据,并通过人机界面(HMI)将其直观地展示给操作人员。这些数据可以被存储和分析,为企业的生产管理提供科学依据。通过数据管理,企业可以实现生产过程的优化和资源的合理配置。

随着市场竞争的日益激烈,企业需要通过技术创新来提高竞争力。PLC控制系统能够帮助企业在自动化技术方面形成差异化优势,从而在市场中占据有利地位。

尽管PLC控制系统在工业应用中发挥着重要作用,但在实际使用中也面临诸多挑战。以下是一些常见的问题及其解决方案:

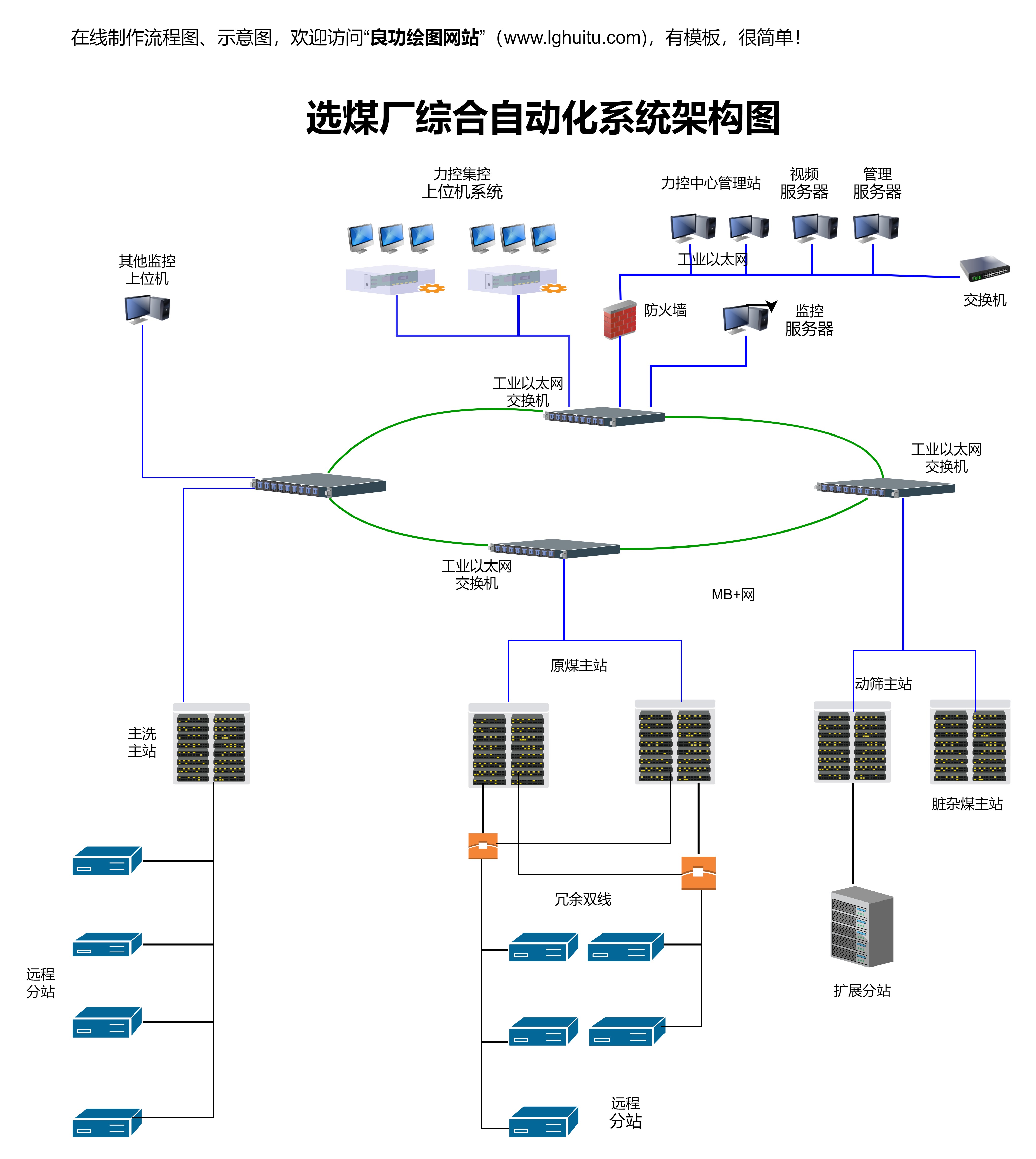

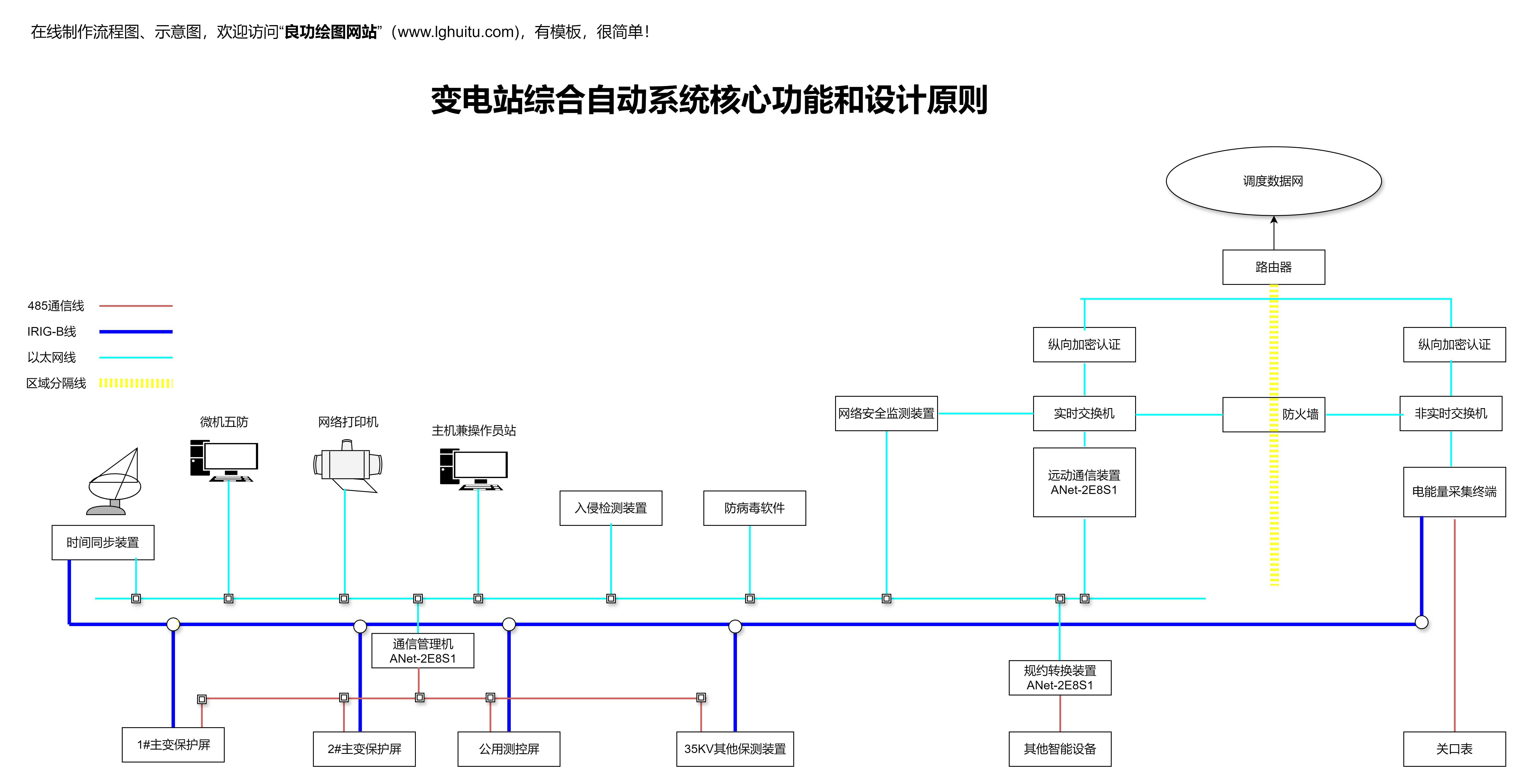

PLC系统需要处理来自多个传感器和设备的大量数据,如何确保数据的准确性和安全性是一个难题。不同设备的数据格式和通信协议可能不兼容,导致数据传输出现故障。为了解决这一问题,企业可以引入边缘计算技术,实现本地化数据处理,从而提高数据管理的效率和可靠性。

PLC系统的维护成本较高,因为需要定期检查硬件设备、软件程序以及编程错误。对于小型企业来说,维护团队和资源的投入可能是一个瓶颈。为了解决这一问题,企业可以采用模块化设计,选择易于维护的设备,并利用自动化工具辅助故障排查,从而降低维护成本。

PLC编程是一项需要专业知识的技能,对于刚接触这一技术的人员来说,学习成本较高。为了解决这一问题,企业可以通过培训和认证计划,提升员工的技术水平;也可以引入智能化工具,帮助新手快速上手。

不同品牌和型号的PLC设备可能存在兼容性问题,导致设备之间无法协同工作。为了解决这一问题,企业可以引入标准化的通信协议,如Modbus或RS-485,确保设备之间的信息能够顺利传递和处理。

随着智能化技术的发展,PLC系统需要与物联网(IoT)技术深度融合,以实现设备的远程监控和管理。企业可以通过引入cloud-based监控平台,实现PLC与物联网设备的无缝连接,从而提升整体工业自动化水平。

PLC控制系统作为工业自动化的核心技术,正在从传统应用逐渐向智能化、物联网化方向发展。通过不断的技术创新和解决方案的优化,PL,企业可以进一步提升生产效率和产品质量,为工业4.0的目标注入更多可能性。未来,PLC控制系统将与更多先进的技术相结合,推动工业自动化迈入新的发展阶段。