PLC(可编程逻辑控制器)是一种用于工业自动化控制的电子设备,它能够通过编程实现对生产过程的精确控制。随着工业自动化的快速发展,PLC在各个领域的应用越来越广泛,从简单的开关控制到复杂的生产流程管理,PLC都发挥着至关重要的作用。本文将从PLC控制系统的作用入手,详细解析其不同类型及其原理图解。

PLC控制系统的核心作用在于实现生产过程的自动化控制。传统的生产方式依赖人工操作,效率低下且容易出错。而PLC通过编程可以实现对设备的精准控制,从而提高生产效率、降低人工成本并确保产品质量。例如,在汽车制造中,PLC可以控制生产线上的机器人完成精确的组装操作;在化工厂中,PLC可以实时监控反应釜的温度、压力等参数,并根据设定值进行自动调节。

PLC控制系统具有高度的灵活性和可扩展性。与传统的继电器控制系统相比,PLC可以通过修改程序来实现不同的控制功能,而无需改变硬件配置。这种灵活性使得PLC能够适应各种复杂的生产环境和工艺需求。例如,在纺织厂中,PLC可以根据不同的布料材质和厚度调整织布机的运行参数;在食品加工行业中,PLC可以实时监控生产线上的温度、湿度等参数,并根据需要进行动态调整。

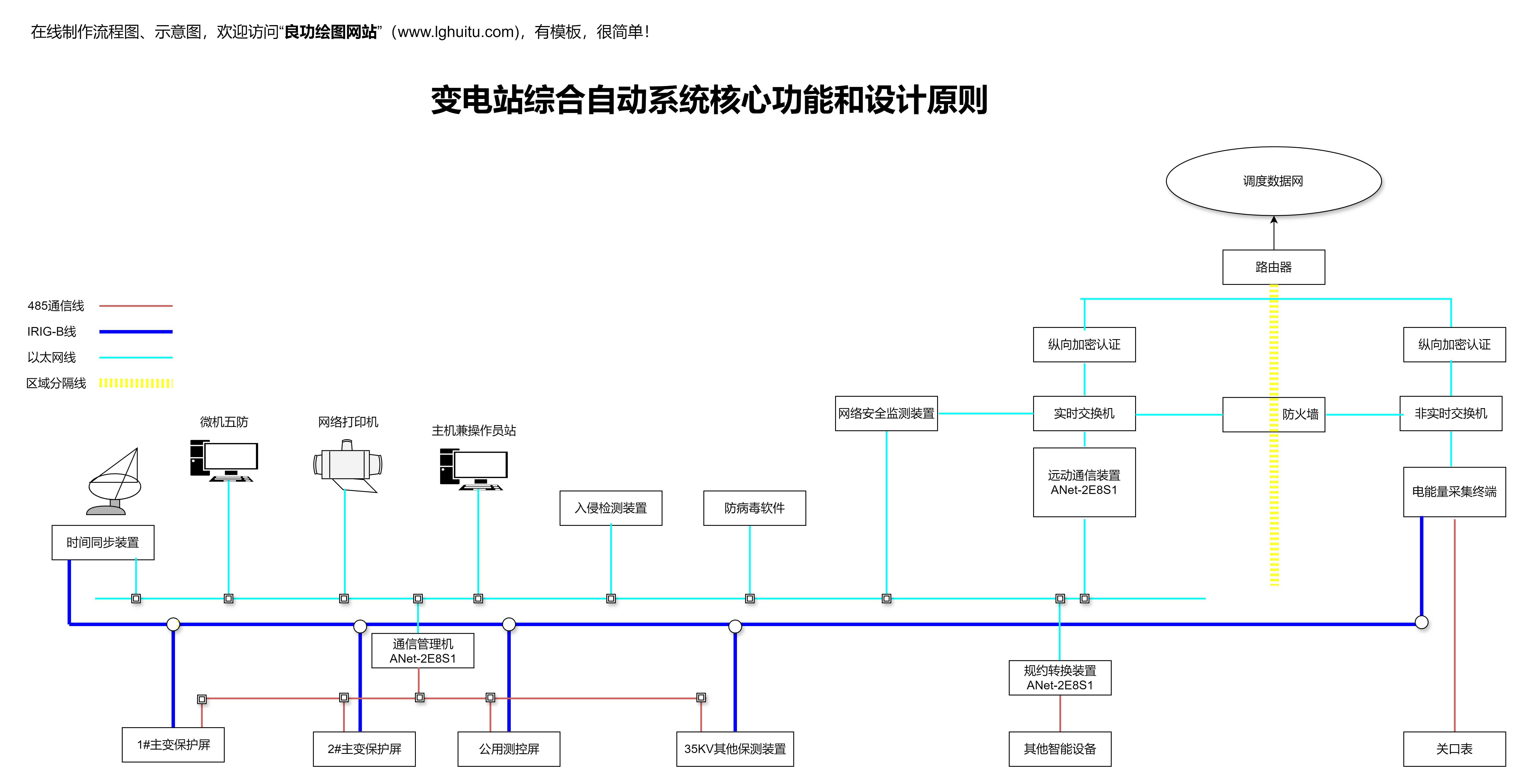

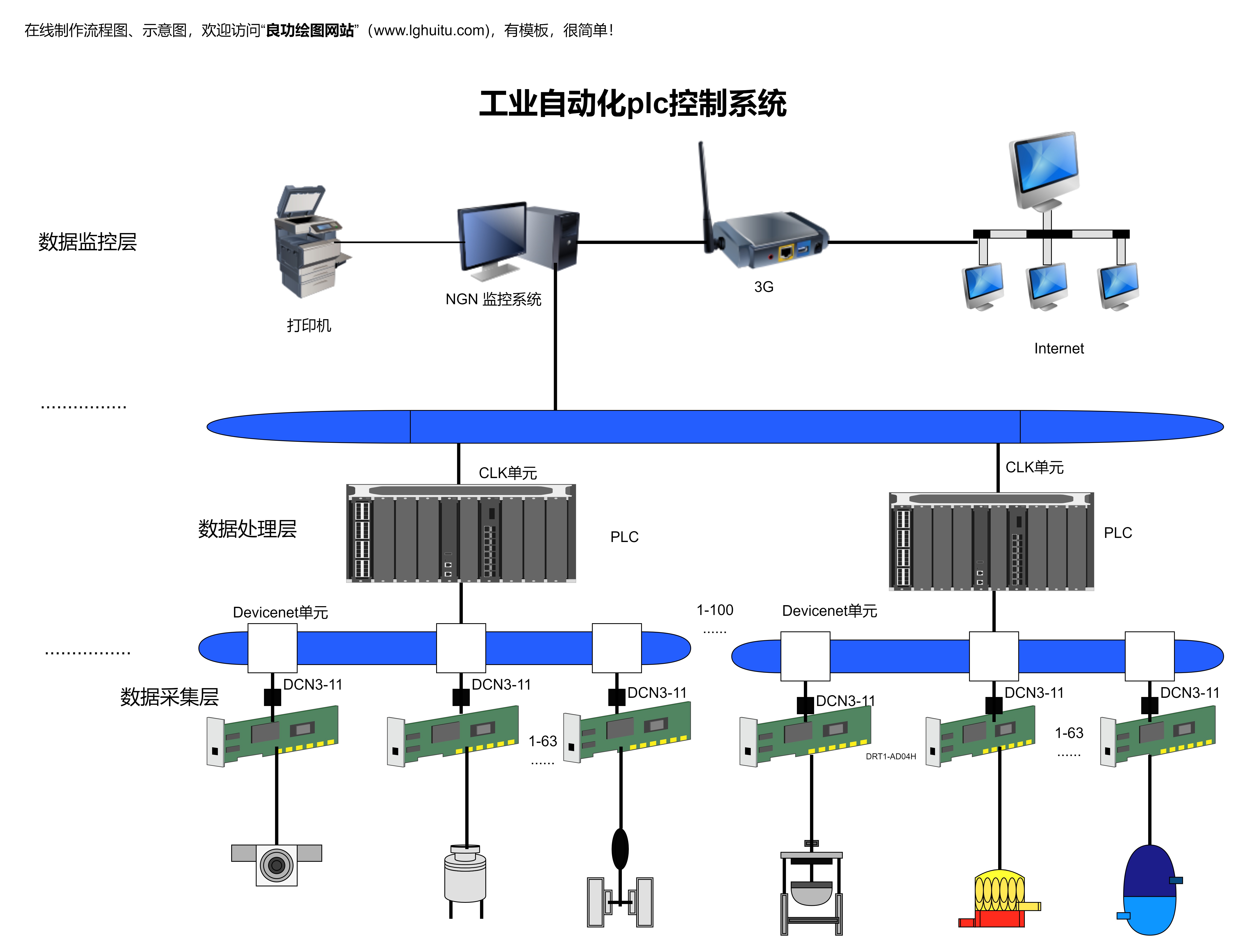

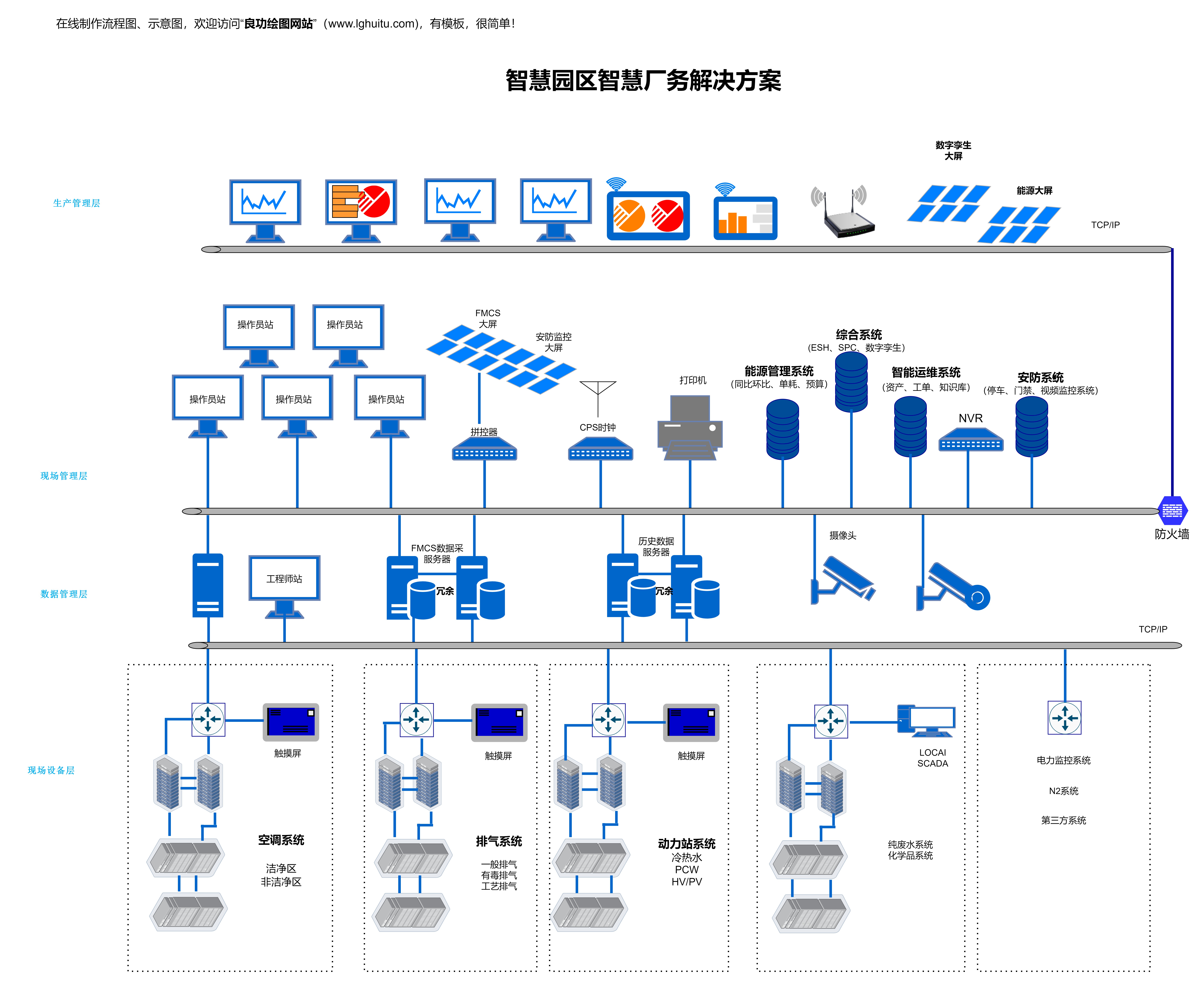

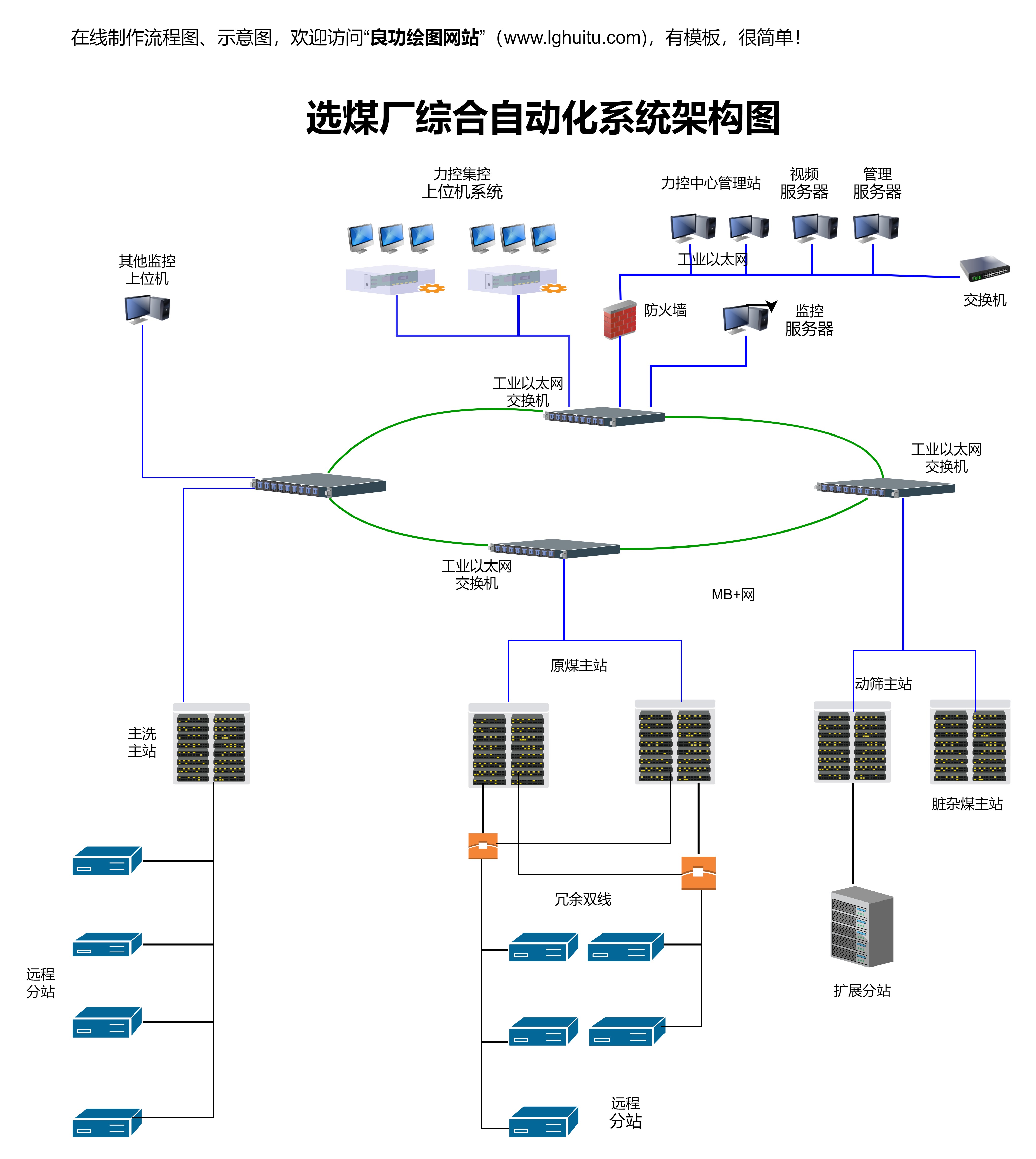

PLC控制系统还具有强大的通信功能,能够与其他设备和系统进行无缝连接。通过工业以太网、Modbus等通信协议,PLC可以与上位机、传感器、执行机构等设备进行数据交换,从而实现整个生产系统的协同工作。例如,在智能工厂中,PLC可以通过与SCADA系统(数据采集与监控系统)连接,实时采集生产数据并上传至云端,以便进行数据分析和决策优化。

在了解了PLC控制系统的基本作用后,我们还需要了解其不同类型及其原理图解。根据功能和规模的不同,PLC可以分为小型PLC、中型PLC和大型PLC。小型PLC通常用于简单的控制任务,例如控制一个或几个设备的开关状态;中型PLC则适用于中等规模的生产过程控制,例如控制一条生产线上的多个设备;大型PLC则用于复杂的生产过程控制,例如控制整个工厂的生产流程。

我们将通过原理图解来详细分析PLC控制系统的工作原理。PLC的核心部分包括中央处理单元(CPU)、存储器、输入输出接口(I/O接口)和通信模块等。CPU负责执行用户程序和系统程序,存储器用于存储程序和数据,I/O接口用于与外部设备进行数据交换,通信模块则用于与其他设备或系统进行通信。

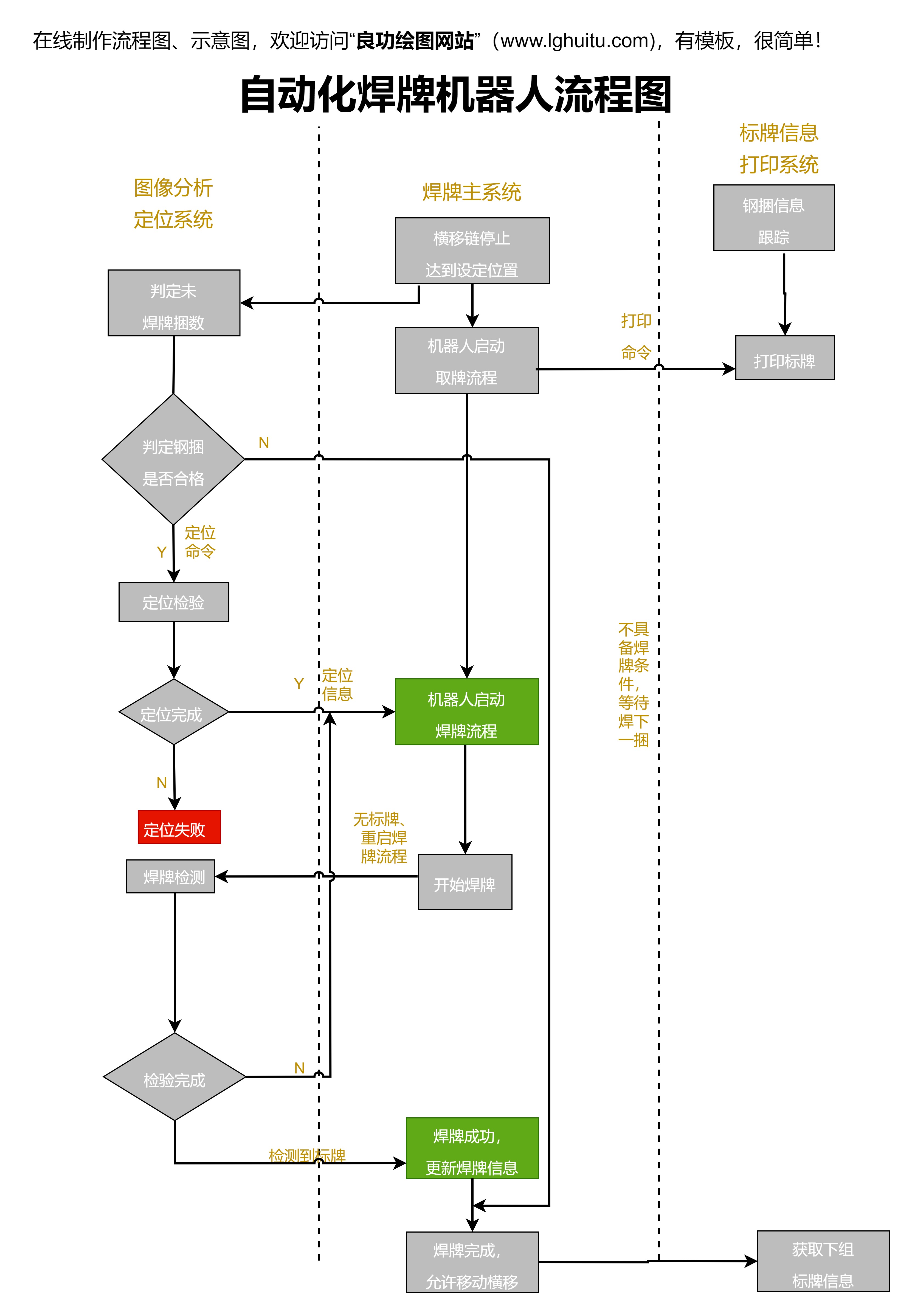

在实际应用中,PLC控制系统的工作流程可以分为三个主要阶段:输入采样、程序执行和输出刷新。在输入采样阶段,PLC会读取所有输入信号的状态,并将其存储在输入寄存器中;在程序执行阶段,PLC会根据用户程序的逻辑规则对输入信号进行处理,并计算出相应的输出信号;在输出刷新阶段,PLC会将计算出的输出信号发送至执行机构,以实现对生产过程的控制。

为了更好地理解PLC控制系统的工作原理,我们可以通过一个简单的例子来分析。假设我们有一个自动化生产线,需要控制一台电机的启停。PLC通过I/O接口接收来自操作面板的启动信号,并将其传递给CPU进行处理。如果启动信号有效,PLC会通过输出接口向电机发送启动信号,从而启动电机;如果启动信号无效,PLC则不会发出启动信号,电机保持停止状态。通过这样的控制流程,PLC可以实现对电机的精准控制。

PLC控制系统还可以通过编程实现复杂的逻辑控制。例如,在一个包装流水线上,PLC可以通过传感器检测产品的位置,并根据检测结果控制包装机的运行状态。当产品到达包装位置时,PLC会向包装机发送包装信号;当包装完成时,PLC会向输送带发送信号,将产品输送到下一个工位。通过这种逻辑控制,PLC可以实现对整个包装流程的自动化管理。

我们还需要了解PLC控制系统在实际应用中的优势。PLC具有高度的可靠性和稳定性,能够在恶劣的工业环境中长期稳定运行;PLC具有强大的功能和灵活的配置,能够满足各种复杂的控制需求;PLC具有较高的性价比,能够为企业节省大量的成本。

PLC控制系统在工业自动化中的作用不可替代,其原理图解和应用案例可以帮助我们更好地理解其工作原理和实际应用。无论是简单的开关控制还是复杂的生产流程管理,PLC都能通过编程实现精准的控制,从而提高生产效率和产品质量。未来,随着工业自动化的不断发展,PLC控制系统将在更多的领域发挥其重要作用。