在现代工业生产中,PLC(可编程逻辑控制器)控制系统扮演着至关重要的角色。作为一种高度智能化的工业自动化设备,PLC以其独特的特点和优势,成为推动工业4.0和智能制造发展的核心技术之一。PLC控制系统究竟有哪些显著的特点呢?本文将从硬件与软件的结合、高可靠性、灵活的编程能力等方面,详细解析PLC控制系统的特点。

PLC控制系统具有高度的可靠性和稳定性。工业生产环境复杂多变,常常面临高温、高湿、振动、电磁干扰等恶劣条件。而PLC控制系统通过采用先进的硬件设计和软件算法,能够有效应对这些挑战。例如,PLC的中央处理器(CPU)通常采用工业级芯片,具备更强的抗干扰能力和更高的运行稳定性。PLC的存储器采用多重保护机制,能够防止数据丢失和程序错误,确保系统长期稳定运行。

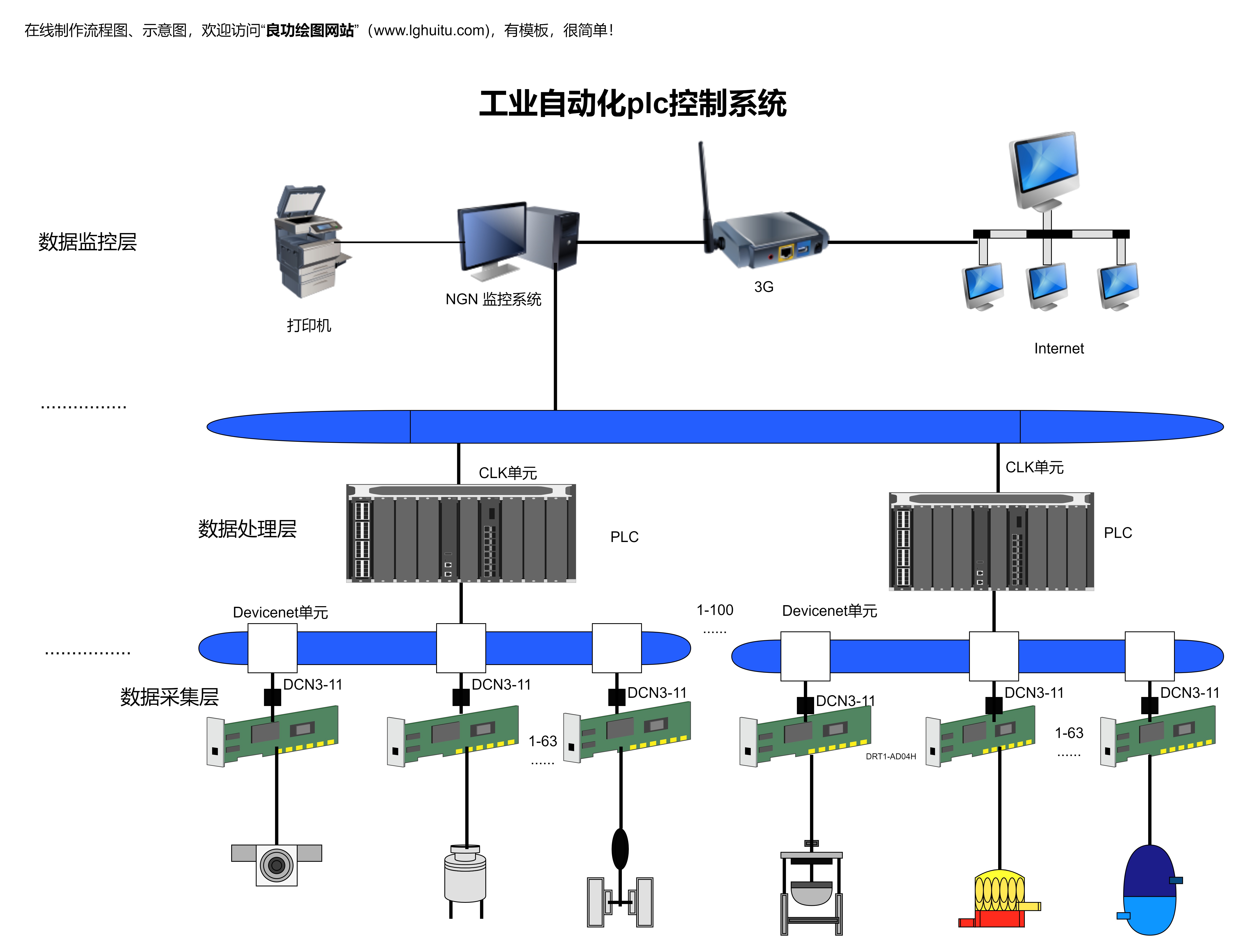

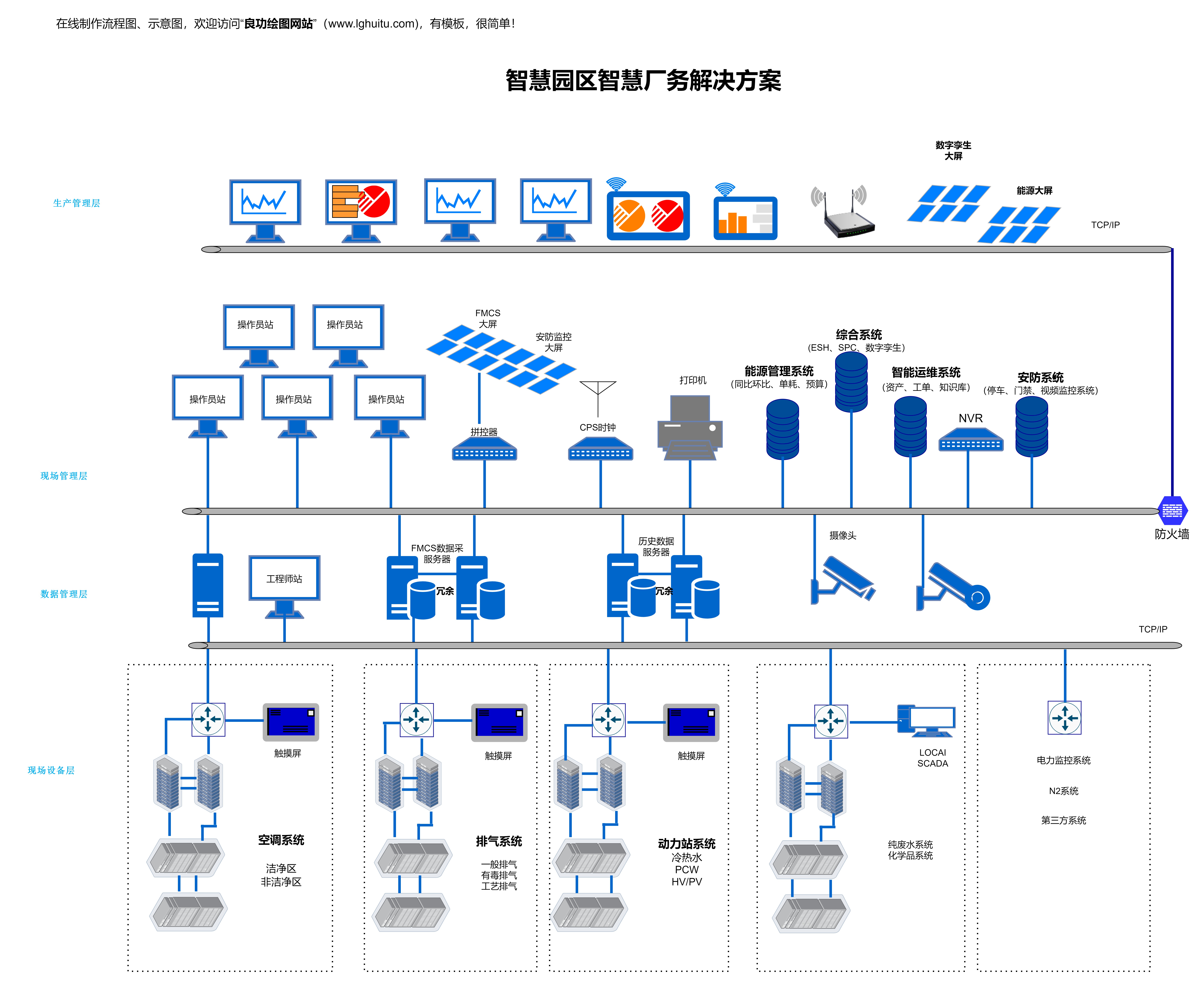

PLC控制系统具有强大的扩展性和灵活性。与传统的继电器控制系统相比,PLC的最大优势在于其模块化设计。用户可以根据实际需求,灵活配置I/O模块、通信模块、运动控制模块等,从而实现对复杂生产过程的精确控制。例如,在一条自动化生产线上,PLC可以通过扩展通信模块,轻松实现与上位机、触摸屏、传感器等设备的无缝连接,构建完整的自动化控制系统。这种灵活性不仅降低了系统的初期投资,还提高了系统的可维护性和可升级性。

再者,PLC控制系统具有高效的控制能力和强大的数据处理能力。PLC的中央处理器运行速度快,能够实时处理大量的输入输出信号和复杂逻辑运算。例如,在一条高速生产线中,PLC可以在毫秒级别完成对设备状态的监测和控制,确保生产过程的高效运行。PLC还支持多种编程语言,如梯形图、功能块图、指令表等,用户可以根据自己的习惯和需求选择最适合的编程方式,进一步提高系统的开发效率。

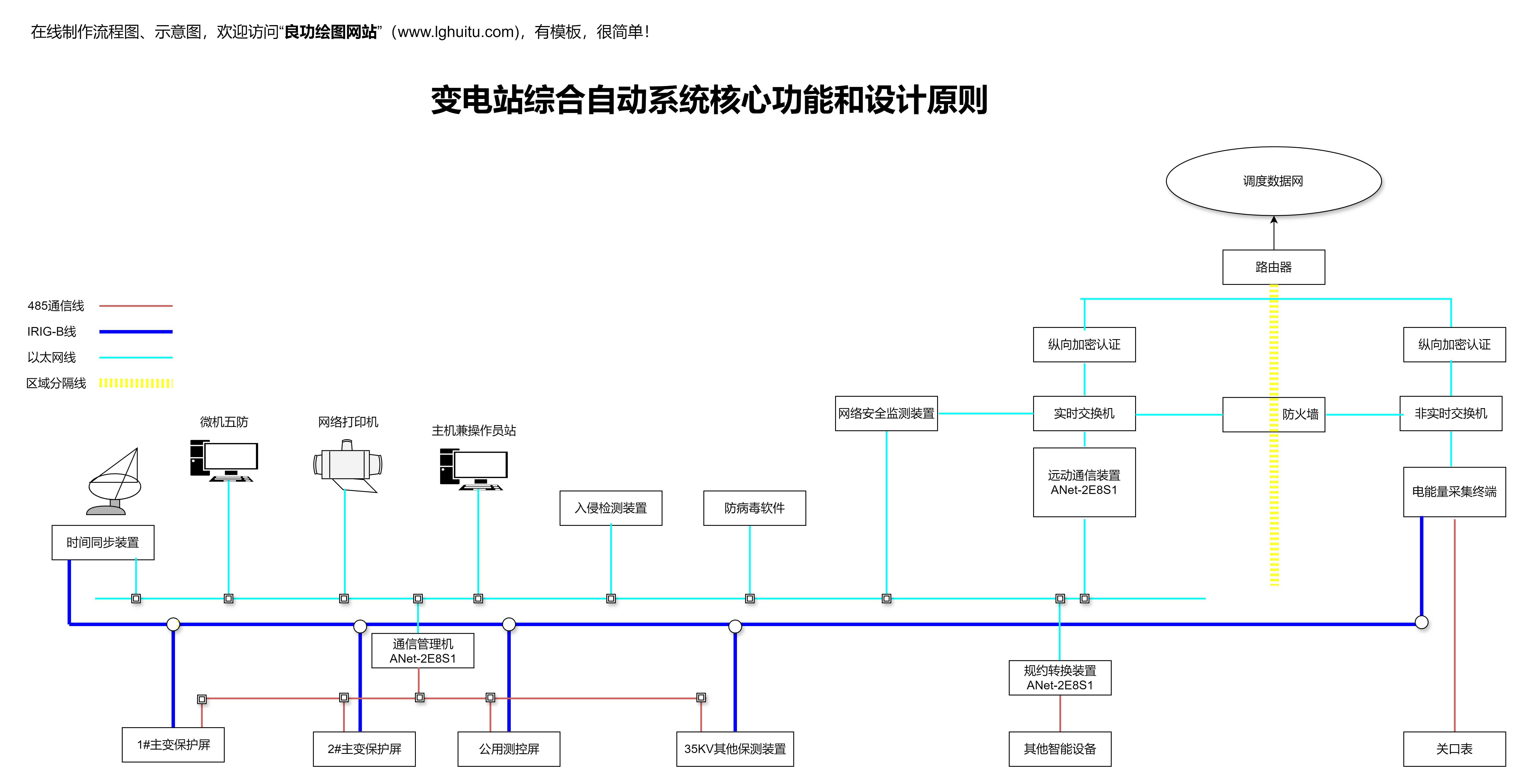

除了硬件与软件的结合、高可靠性和灵活性,PLC控制系统还具有丰富的通信功能和强大的人机交互能力。在现代工业生产中,信息的实时传递和共享是实现智能制造的重要基础。PLC控制系统通过支持多种通信协议,如Modbus、Profinet、EtherCAT等,能够与上位机、MES系统、SCADA系统等进行高效的数据交换。这种强大的通信能力不仅提高了生产过程的透明度,还为企业的智能化管理提供了有力支持。

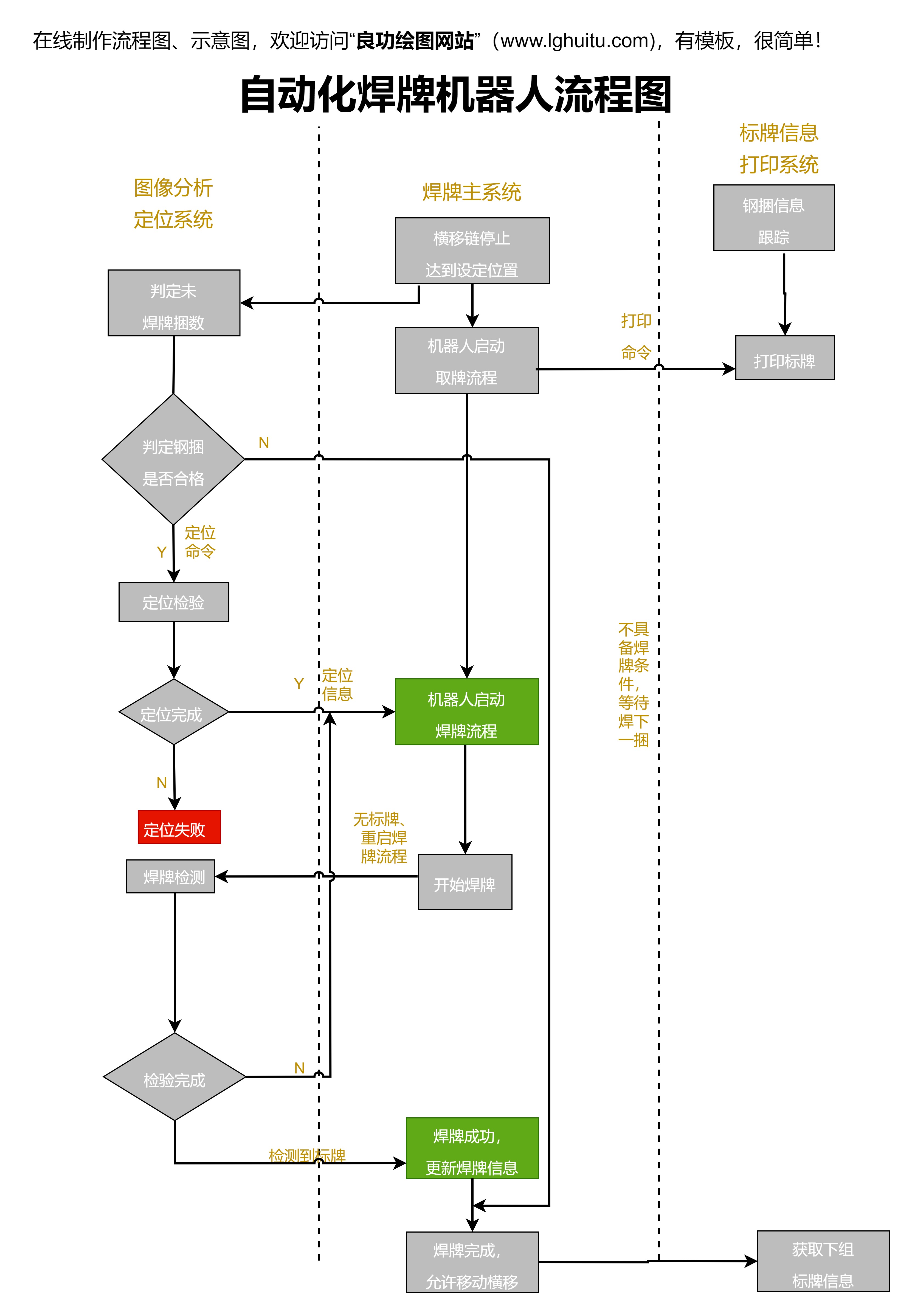

PLC控制系统还具有高度的可编程性和适应性。在工业生产中,不同的设备和工艺流程往往有不同的控制需求。PLC通过其灵活的编程方式和丰富的功能模块,能够轻松满足各种复杂的控制要求。例如,在一条柔性生产线上,PLC可以通过编写不同的程序,实现对多种产品的自动化生产,从而提高生产效率和降低生产成本。这种高度的可编程性和适应性,使得PLC控制系统能够广泛应用于各个行业,成为工业自动化的核心设备。

PLC控制系统还具有高度的集成性和智能化。随着工业4.0和人工智能技术的快速发展,PLC控制系统也在不断升级和创新。现代PLC不仅能够完成基本的逻辑控制功能,还集成了运动控制、数据采集、机器视觉等多种高级功能。例如,通过与工业机器人和视觉系统的结合,PLC可以实现对复杂生产过程的智能化控制,进一步提升生产效率和产品质量。这种高度的集成性和智能化,使得PLC控制系统在未来的工业生产中将发挥更加重要的作用。

PLC控制系统凭借其高度的可靠性和稳定性、灵活的扩展性和编程能力、强大的通信功能和人机交互能力,以及高度的集成性和智能化,成为现代工业自动化的核心技术。随着工业4.0和智能制造的深入推进,PLC控制系统将继续发挥其独特的优势,为企业的生产效率和竞争力提供强有力的支持。