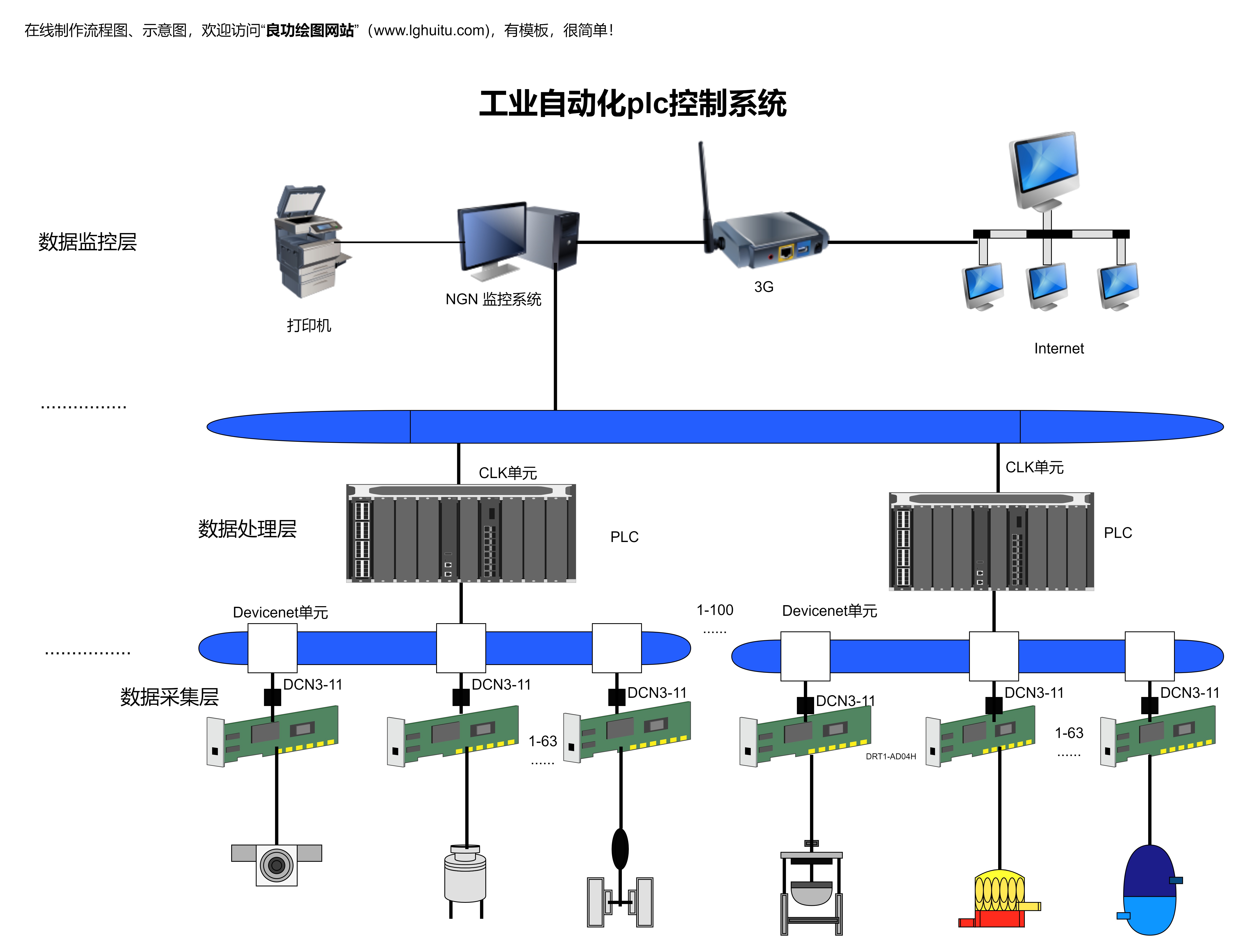

PLC(可编程逻辑控制器,ProgrammableLogicController)控制系统是现代工业自动化的核心技术之一。它是一种专为工业环境设计的电子设备,能够通过编程实现复杂的逻辑控制功能。PLC控制系统的基本结构主要包括硬件部分和软件部分,两者共同协作,完成工业生产中的各种自动化任务。

PLC的硬件部分是整个系统的基础,主要包括以下几个关键组件:

中央处理器(CPU):作为PLC的核心,CPU负责执行用户程序、处理输入输出信号以及进行数据运算。现代PLC的CPU通常采用高性能的微处理器,能够快速响应复杂的控制任务。

存储器:存储器用于存放PLC的系统程序、用户程序以及数据。PLC通常配备有ROM(只读存储器)和RAM(随机存取存储器),其中ROM用于存储系统程序,RAM用于存储用户程序和实时数据。

输入输出模块(I/O模块):I/O模块是PLC与外部设备进行通信的桥梁。输入模块负责采集现场设备的状态信号(如按钮、传感器等),输出模块则根据PLC的处理结果驱动执行机构(如电机、阀门等)。

通信模块:通信模块用于PLC与其他设备(如上位机、其他PLC或工业机器人)进行数据交换。通过通信模块,PLC可以实现远程监控和集中控制。

电源模块:电源模块为PLC的各个部分提供稳定的电源,通常包括24V直流电源和可选的交流电源。

PLC的软件部分主要包括系统软件和用户程序两大部分:

系统软件:系统软件是PLC的核心软件,主要包括操作系统、设备驱动程序和诊断工具等。系统软件负责管理PLC的硬件资源、处理输入输出信号以及提供用户编程的环境。

用户程序:用户程序是根据具体工业需求编写的应用程序,用于实现特定的控制功能。PLC支持多种编程语言,如梯形图(LD)、功能块图(FBD)、顺序功能图(SFC)等,用户可以根据自己的习惯和需求选择合适的编程方式。

强大的逻辑控制能力:PLC能够通过编程实现复杂的逻辑运算、顺序控制和条件判断,适用于各种工业场景。

高可靠性:PLC采用工业级设计,具备抗干扰能力强、运行稳定等特点,能够在恶劣的工业环境中长期稳定运行。

灵活性和可扩展性:PLC支持多种扩展模块,用户可以根据需求灵活配置I/O点数、通信接口等,满足不同规模的控制需求。

易于维护和升级:PLC的程序可以通过编程软件进行在线修改和下载,同时支持热插拔功能,方便用户进行维护和升级。

了解了PLC控制系统的硬件和软件组成后,我们再来深入探讨其工作原理以及在工业自动化中的应用价值。

PLC控制系统的工作原理可以简单概括为“输入-处理-输出”三个阶段:

输入阶段:PLC通过输入模块采集现场设备的状态信号,并将这些信号存储在输入寄存器中。

处理阶段:PLC的CPU根据用户程序对输入信号进行逻辑运算和处理,并根据运算结果生成输出信号。

输出阶段:PLC通过输出模块将处理后的信号发送给执行机构,控制设备的运行状态。

PLC的整个工作过程是周期性的,即不断重复输入-处理-输出三个阶段,直到系统关闭或发生故障。

PLC控制系统在工业自动化中具有广泛的应用,其价值主要体现在以下几个方面:

提高生产效率:PLC能够快速响应生产过程中的各种变化,通过自动化控制减少人工干预,从而提高生产效率。

降低生产成本:PLC通过精确控制生产过程中的各个环节,减少资源浪费,降低生产成本。

增强系统可靠性:PLC采用高可靠的工业设计,能够有效避免因设备故障导致的生产中断,确保生产过程的连续性和稳定性。

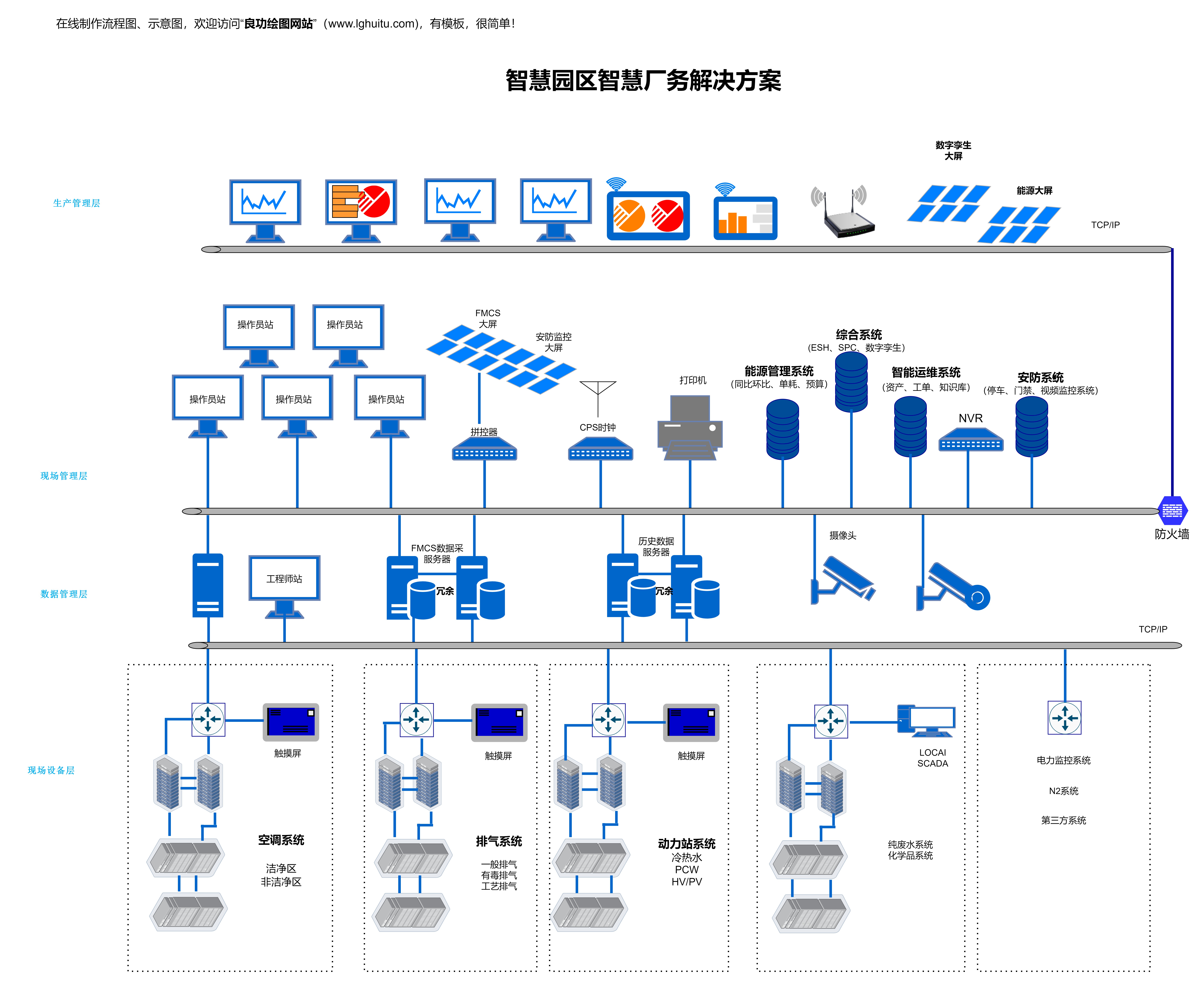

支持智能化生产:PLC可以通过与传感器、机器人和物联网设备的集成,实现智能化生产,为工业4.0和智能制造提供技术支持。

随着工业自动化技术的不断发展,PLC控制系统也在不断升级和创新。未来,PLC将朝着以下几个方向发展:

智能化和网络化:PLC将更加智能化,支持更多的智能算法和数据处理功能,并通过网络实现设备间的互联与协作。

小型化和模块化:PLC将向小型化和模块化方向发展,以适应不同场景的需求,同时提高系统的灵活性和可扩展性。

绿色化和节能化:PLC将更加注重能源效率,支持低功耗设计和绿色生产,为可持续发展贡献力量。

PLC控制系统作为现代工业自动化的核心技术,其基本结构和功能在工业生产中发挥着不可替代的作用。通过深入了解PLC的硬件组成、软件结构以及工作原理,我们可以更好地利用这一技术实现工业生产的自动化和智能化。未来,随着技术的不断进步,PLC控制系统将在更多领域展现其强大的应用价值,为工业发展注入新的活力。