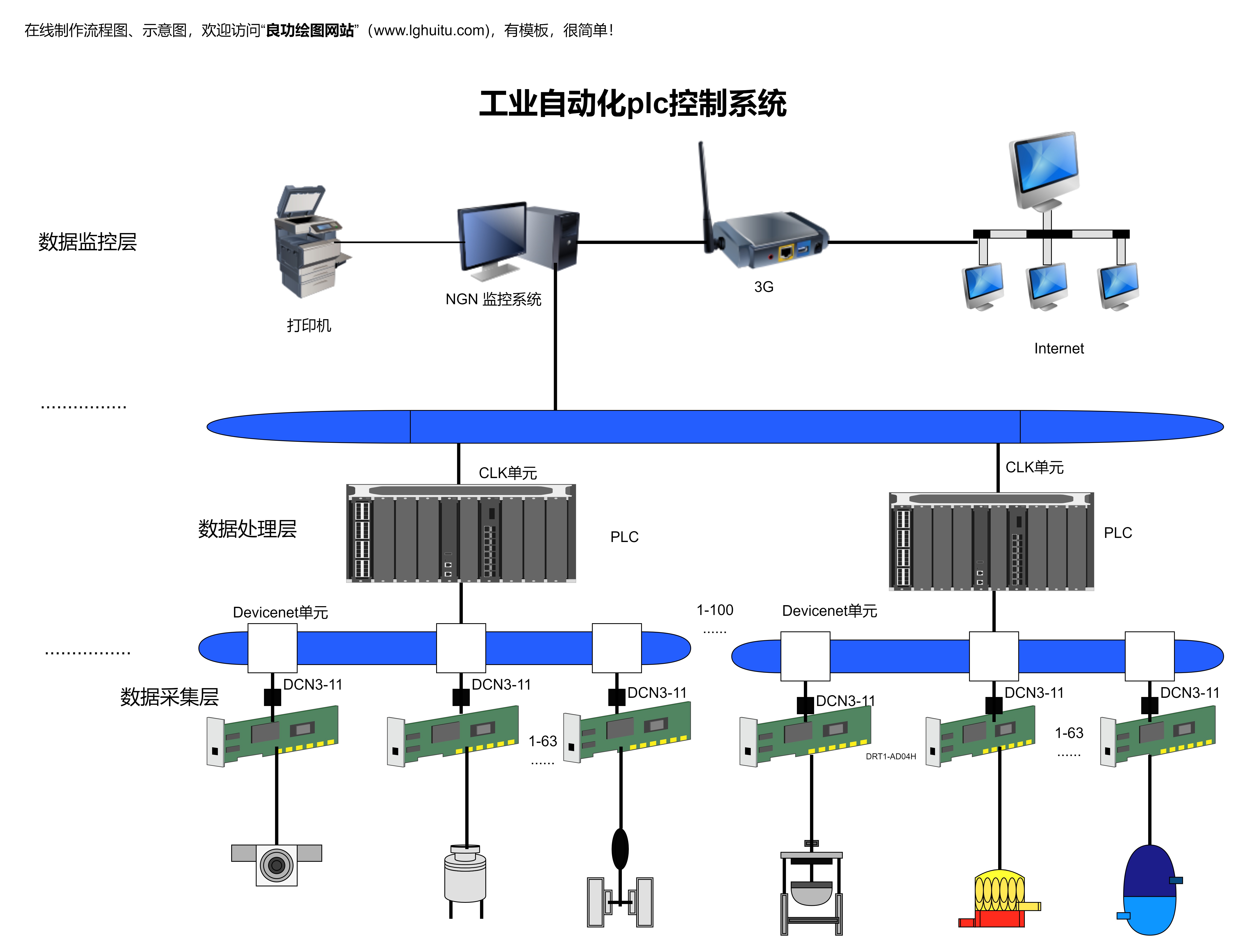

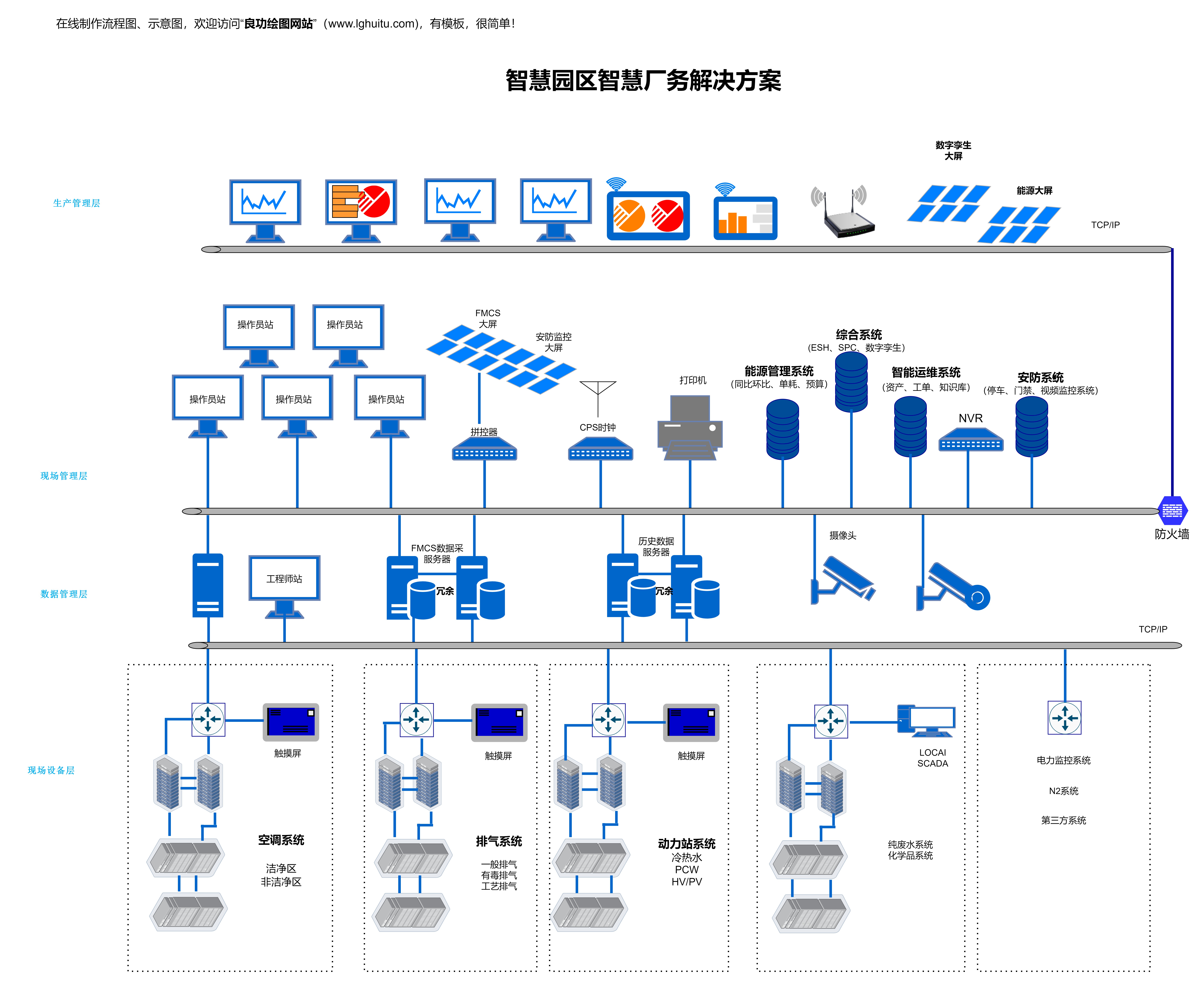

在现代工业自动化领域,PLC(可编程逻辑控制器)控制系统扮演着至关重要的角色。无论是制造业、物流行业还是其他工业场景,PLC系统都是实现高效生产、精准控制的核心工具。要让一个PLC控制系统正常工作并发挥其最大潜力,必须满足以下几个关键要素。

PLC控制系统需要一个强大的中央处理单元(CPU)。CPU是整个系统的“大脑”,负责接收输入信号、执行程序逻辑、处理数据并输出控制信号。为了确保系统的高效运行,CPU必须具备足够的处理速度和内存容量。特别是在处理复杂控制任务时,高速CPU能够快速响应输入信号并及时输出控制指令,避免因延迟导致的生产中断或设备故障。

存储器是PLC系统不可或缺的组成部分。PLC需要存储用户编写的程序、系统固件以及运行时所需的各种数据。程序存储器通常使用Flash存储技术,能够快速读取和写入数据;而数据存储器则用于保存运行时的变量值、计时器和状态信息。为了确保系统的稳定性和可靠性,存储器必须具备高耐用性和数据保护功能,以防止因断电或意外操作导致的数据丢失。

输入输出模块是PLC系统与外部设备之间的桥梁。输入模块负责采集来自传感器、开关和其他设备的信号,而输出模块则根据PLC的指令控制执行器、电机和其他设备的运行。为了满足不同应用场景的需求,PLC系统通常配备多种类型的I/O模块,包括数字量、模拟量和特殊功能模块。这些模块不仅需要具备高精度和稳定性,还需要能够适应工业现场的恶劣环境,如高温、高湿度和强振动。

电源模块是PLC系统正常运行的“生命线”。PLC系统需要稳定的直流电源供应,以确保各个组件的正常工作。高质量的电源模块能够提供干净、稳定的电压,并具备过压、欠压和浪涌保护功能,从而避免因电源波动导致的系统故障。为了进一步提高系统的可靠性,许多PLC系统还配备备用电源,如不间断电源(UPS),以应对突发的断电情况。

除了硬件配置,PLC系统的工作环境和使用方式也直接影响其稳定性和可靠性。为了确保PLC控制系统能够长期稳定运行,以下几个关键因素需要特别关注。

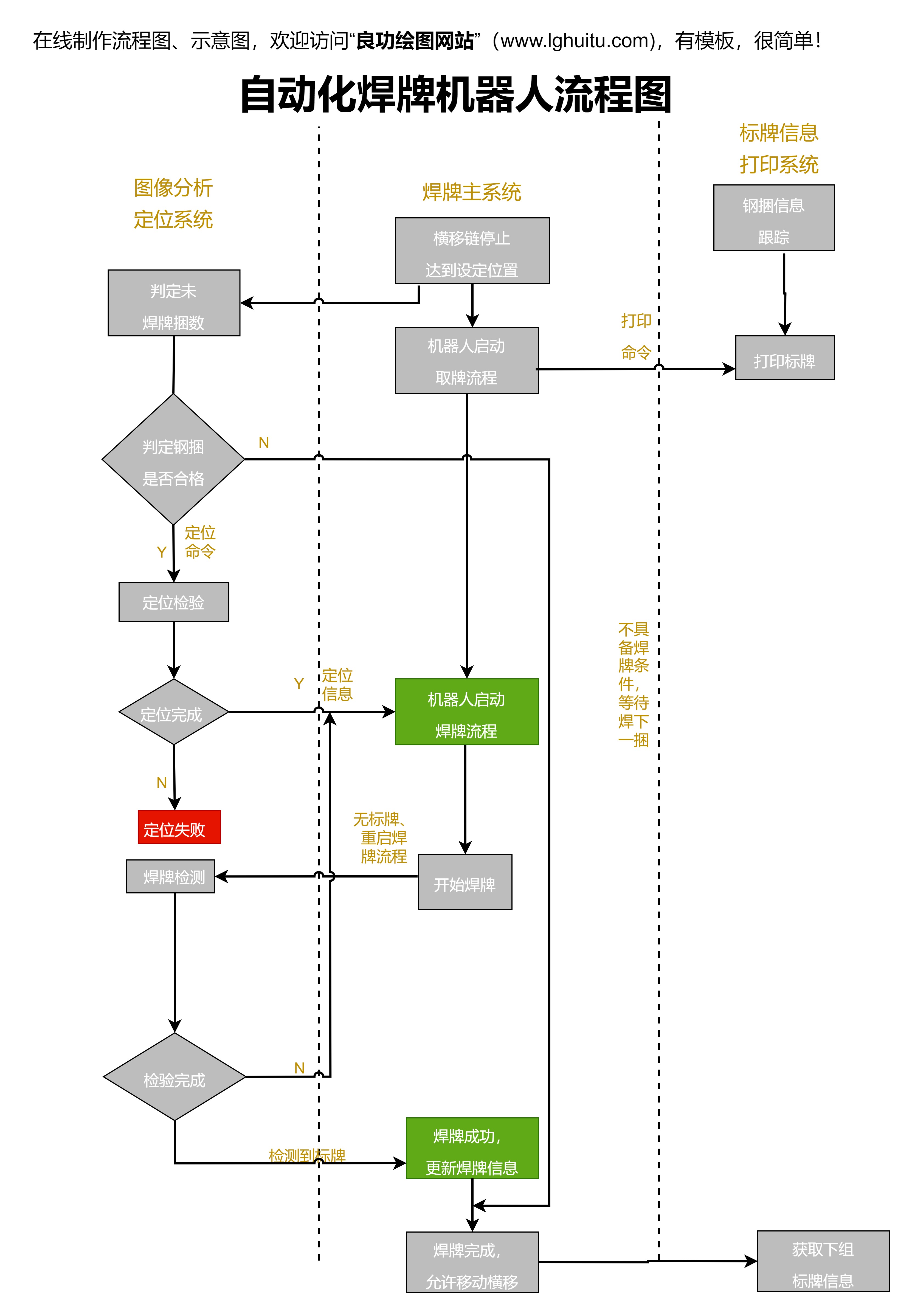

PLC系统的编程质量直接决定了其控制效果和运行效率。一个poorlywrittenprogram不仅可能导致系统响应迟缓,还可能引发逻辑错误或控制偏差。因此,编写PLC程序时,必须遵循清晰的编程规范,采用模块化设计,并注重视觉化调试工具的使用。定期对程序进行优化和测试也是确保系统稳定运行的重要手段。

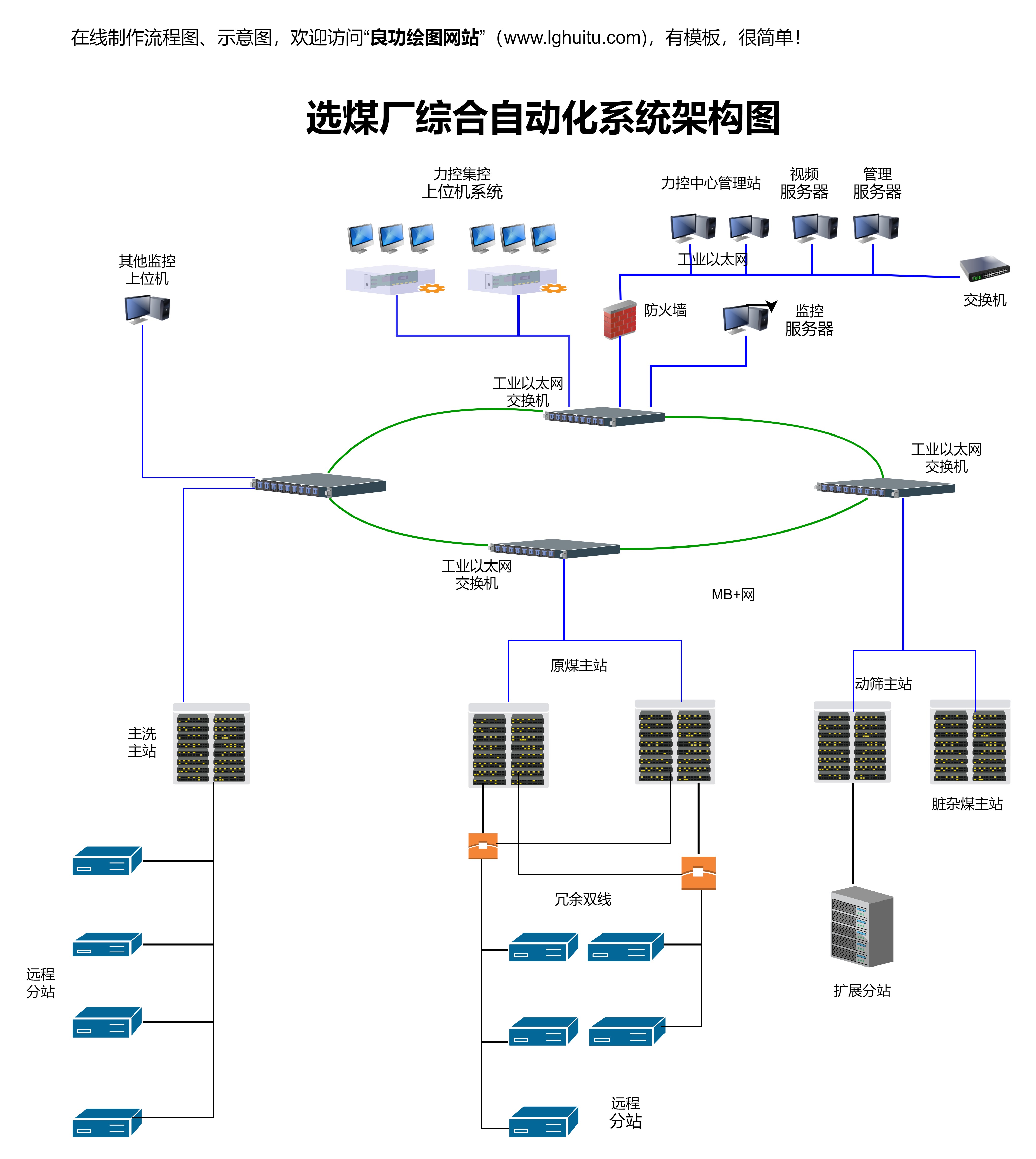

硬件配置的合理性同样不可忽视。尽管高端PLC系统具备强大的性能,但如果硬件配置与其性能不匹配,不仅会导致资源浪费,还可能引发系统过载或故障。例如,选择过多的I/O模块可能导致系统资源分配不均,影响整体运行效率;而选择性能不足的CPU则可能导致系统响应速度变慢,影响生产效率。因此,在配置PLC系统时,必须根据实际需求进行合理规划,确保硬件资源的最优利用。

系统的维护与升级也是影响PLC控制系统稳定性的关键因素。随着时间的推移,工业环境可能会发生变化,设备老化或技术更新也可能导致系统性能下降。为了确保系统的长期稳定运行,定期对PLC系统进行维护和检查是必不可少的。这包括清洁设备、检查接线、更新软件固件以及优化程序逻辑。当生产需求发生变化时,及时对系统进行升级和调整也是确保其适应性的重要手段。

PLC控制系统要正常工作并发挥其最大潜力,必须具备高质量的硬件配置、合理的系统设计以及持续的维护与优化。只有在这些关键要素的支持下,PLC系统才能真正成为工业自动化的核心驱动力,为企业创造更高的生产效率和经济效益。