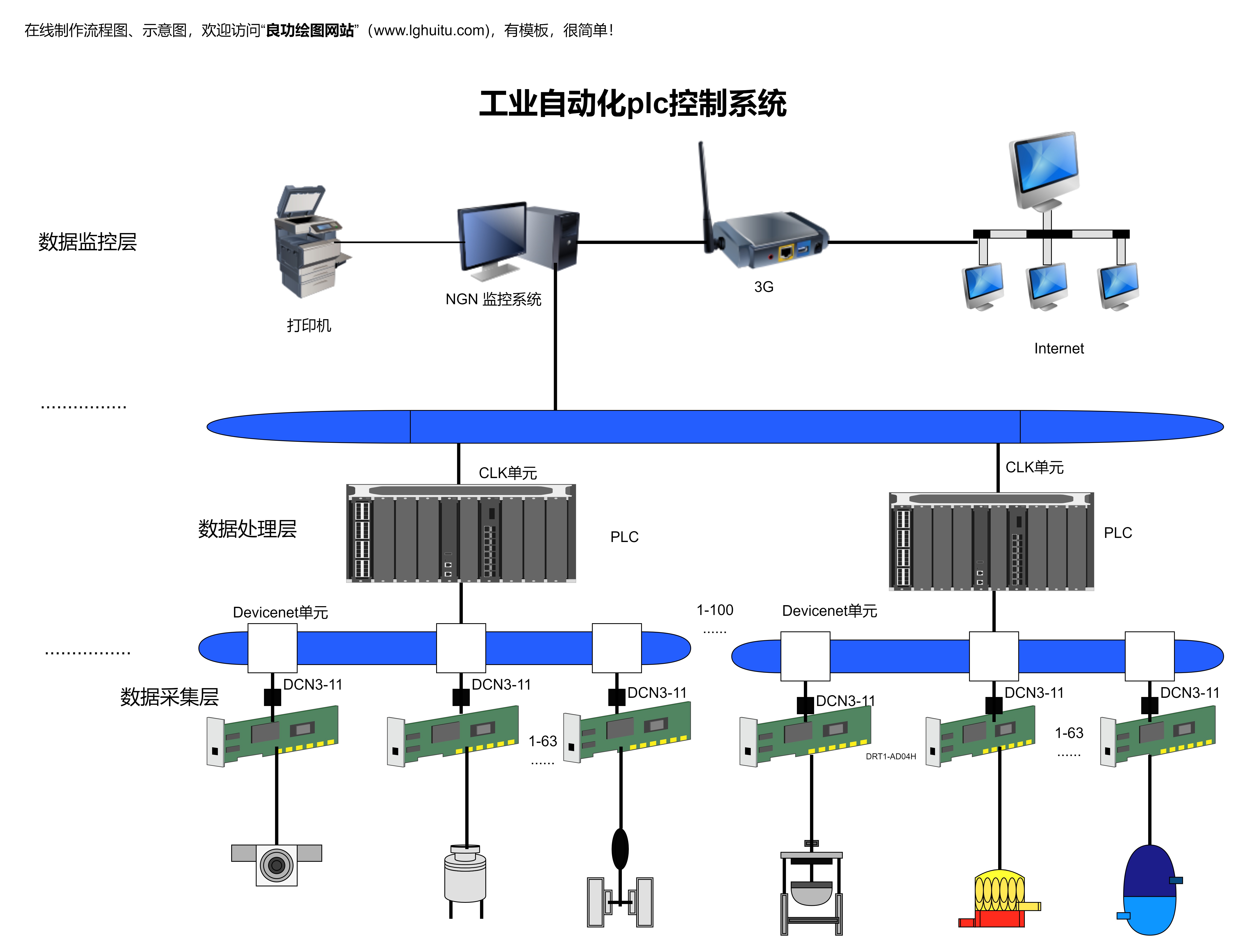

PLC(可编程控制逻辑)控制系统是现代工业自动化的核心技术之一,广泛应用于制造业、化工、能源等领域。本文将从硬件构成、软件功能、网络连接及人机界面等多方面,深入解析PLC控制系统的组成及其在实际应用中的重要作用。

PLC(可编程控制逻辑)控制系统是一种集成了数字逻辑控制和人机交互功能的电子设备。其硬件部分主要包括控制器、输入输出模块、人机界面(HMI)以及其他辅助设备,共同构成了一个完整的控制系统。

PLC的核心是控制器,它负责接收外部信号、处理逻辑指令,并通过一系列控制动作完成预定任务。控制器通常由微处理器、内存、输入输出接口等模块组成,能够执行多种复杂的逻辑运算和控制操作。

输入模块是PLC接收外部信号的“桥梁”,主要包括光电开关、压力传感器、温度传感器等设备,这些设备通过传感器将被控制对象的物理量转化为电信号,传递到PLC的输入端。输出模块则将PL的控制信号转换为驱动执行机构(如电机、气缸等)的控制信号,实现对生产过程的控制。

HMI是连接PLC与操作人员的重要桥梁,它通过显示屏、按钮、键盘等设备,使操作人员能够直观地查看系统运行状态、输入指令并进行故障排除。HMI的开发是PLC控制系统功能扩展的重要途径,通过编写程序可以实现复杂的逻辑控制和人机交互功能。

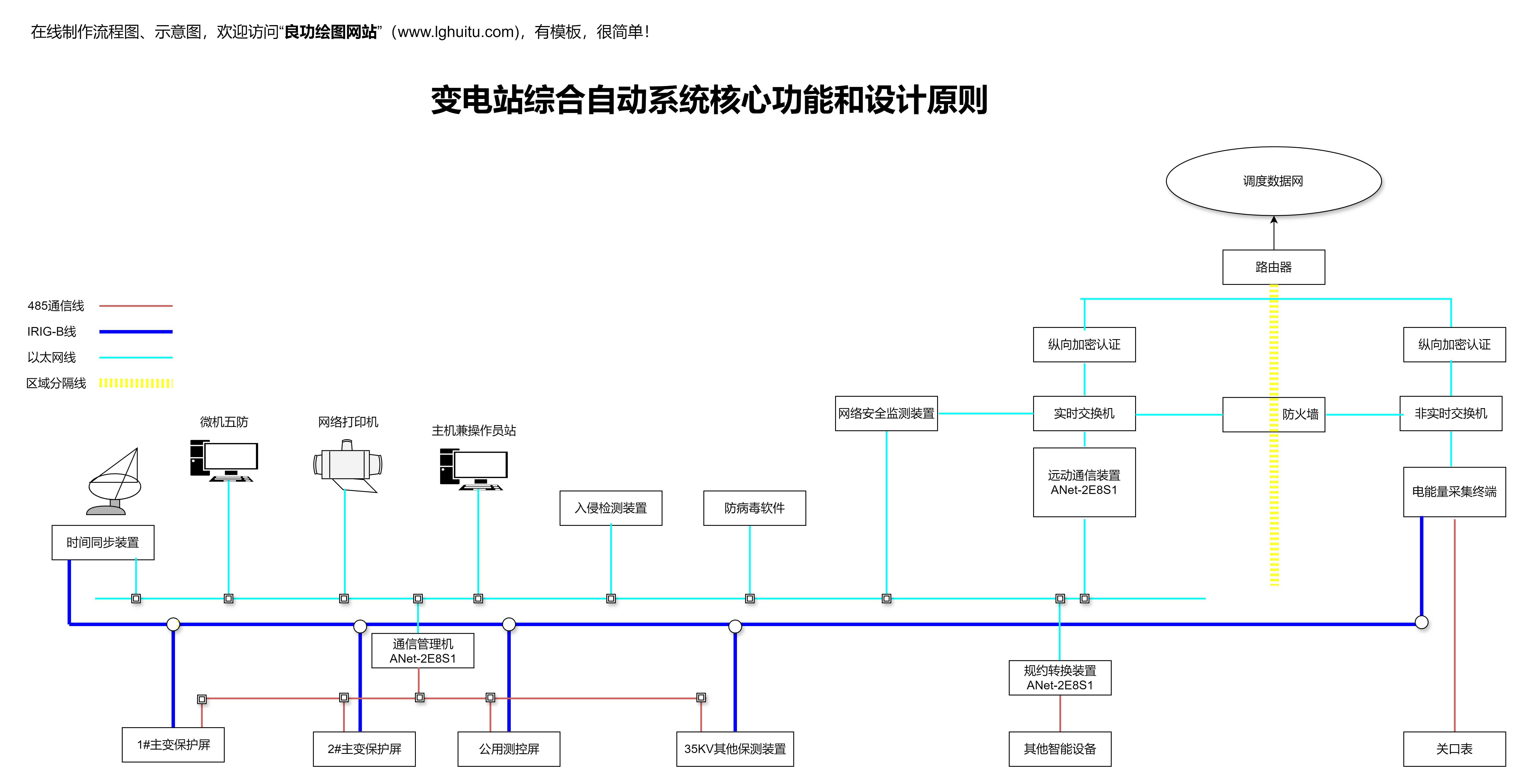

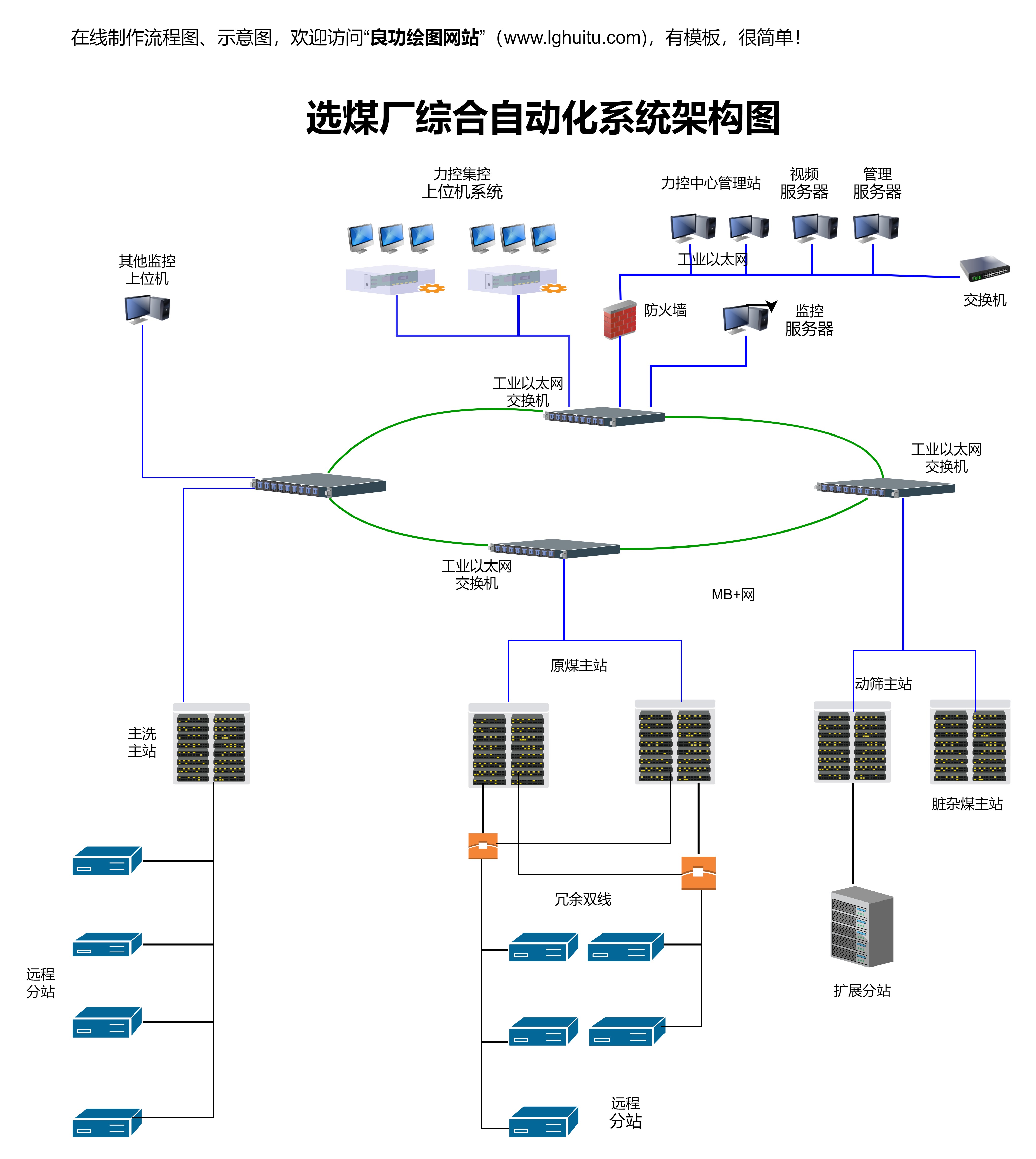

PLC的各模块之间以及与外部设备(如PLC控制器、SCADA系统等)之间的通信通常通过专用的通信总线实现,如RS-485、RS-488等。通过网络连接,PLC可以实现远程监控、数据采集和自动化控制,大大提升了系统的灵活性和扩展性。

PLC的硬件部分虽然看似复杂,但其设计初衷就是为了解决工业控制中的复杂逻辑需求,通过硬件的精密配合,为工业自动化提供了强大的技术支持。

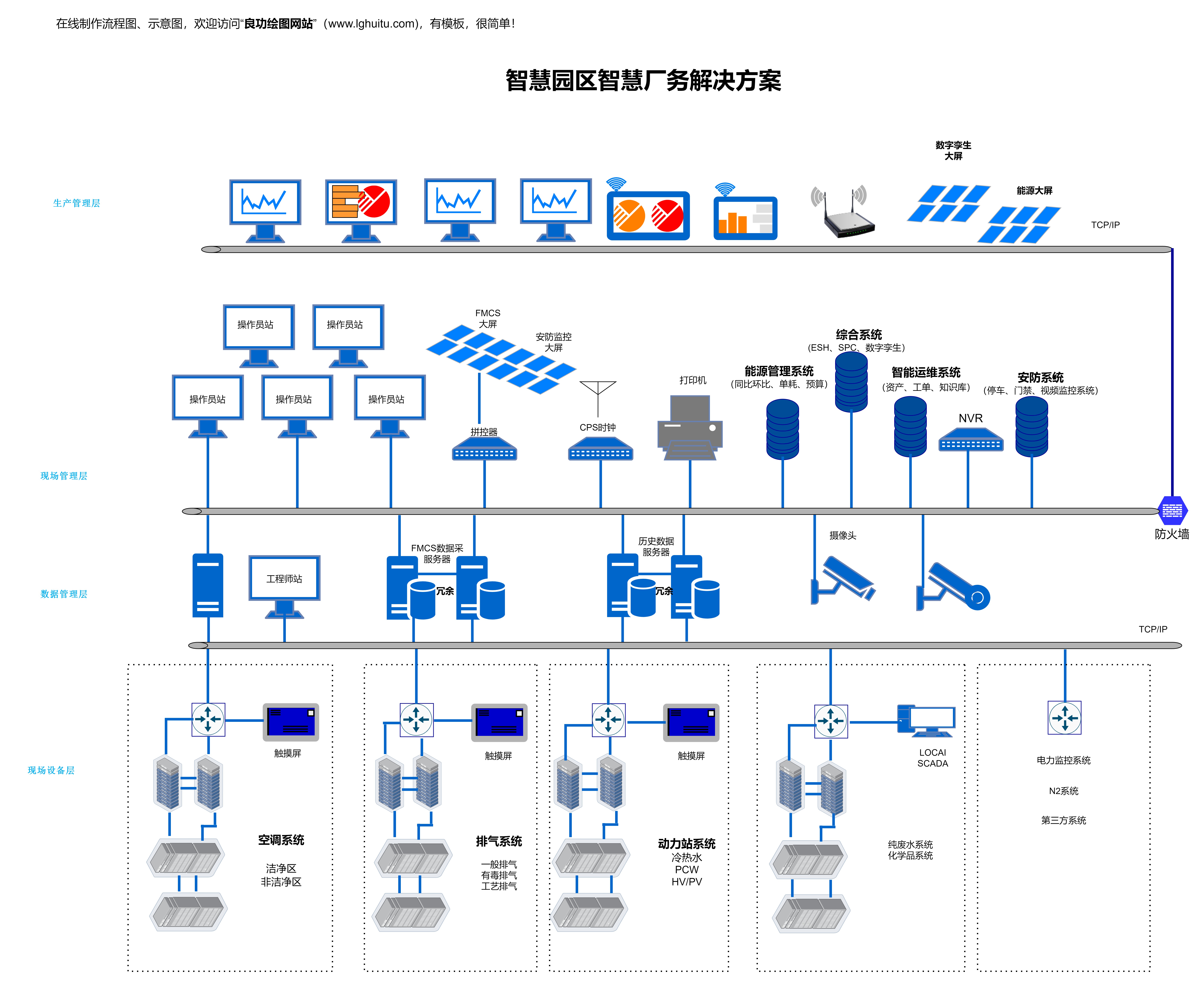

PLC的软件部分是实现系统控制的核心,主要包括编程、逻辑控制、数据处理、通信协议配置等功能。PLC的软件功能灵活多样,能够满足不同场景下的控制需求。

PLC的软件功能以编程为核心,常见的编程语言包括StructuredText(ST)、LadderDiagram(LD)、FunctionBlockDiagram(FBD)等。通过编写程序,操作人员可以定义复杂的逻辑控制流程,实现对工业设备的精确控制。例如,在制造业中,PLC可以通过编写程序来控制生产线的生产节奏、设备的启停以及质量检测流程。

PLC的软件功能模块丰富,涵盖了工业控制、数据采集、通信管理等多个方面。例如,在能源领域的风力发电控制系统中,PLC可以通过采集风速、发电量等数据,实时监控系统的运行状态,并根据采集数据调整发电机的转速,从而优化能源利用率。

随着工业4.0的推进,PLC在数字化转型中扮演了重要角色。通过与工业物联网(IIoT)设备的集成,PLC可以实现对多设备数据的实时采集与分析,从而实现生产过程的智能化管理。例如,在化工厂中,PL的系统可以通过PLC与SCADA系统结合,实现设备的远程监控和故障预测,有效降低生产中的停机率和维护成本。

PLC不仅是工业自动化的基础,更是工业4.0数字化转型的重要推手。通过PLC的灵活编程和强大的控制功能,企业可以实现生产过程的智能化、自动化和高效化,从而在激烈的市场竞争中获得更大的优势。

PLC控制系统是一个硬件与软件高度集成的系统,其在工业自动化中的地位不可撼动。通过深入理解PLC的组成与功能,我们能够更好地利用这一技术,推动工业生产的智能化发展。