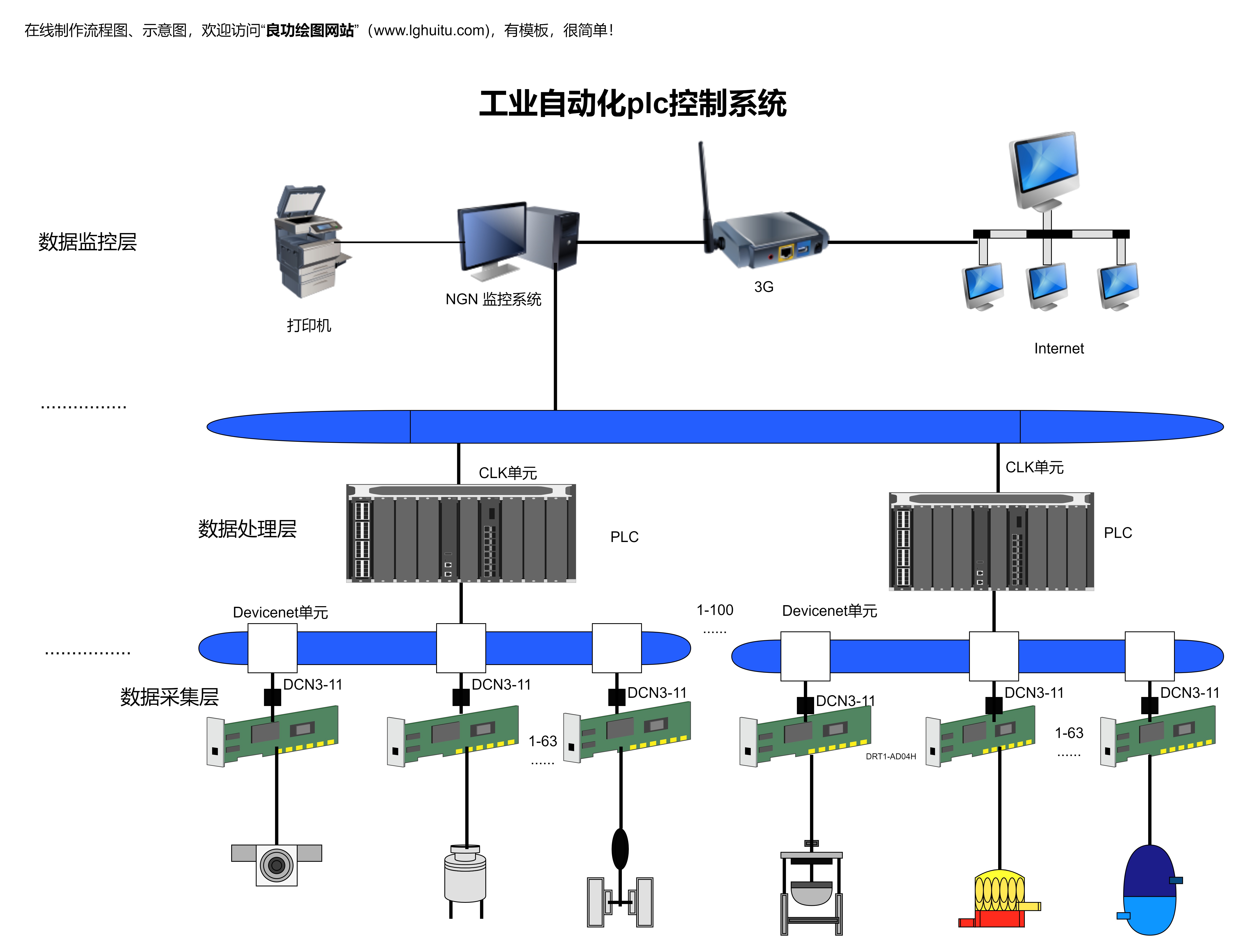

在现代工业生产中,自动化技术已成为不可或缺的一部分。PLC(可编程逻辑控制器)作为自动化的核心技术之一,广泛应用于制造业、交通、能源等领域。PLC程序流程图是PLC系统设计与编程的重要工具,它通过图形化的方式描述系统的逻辑控制流程,为系统开发和调试提供了直观的参考。本文将详细介绍PLC控制系统的基本概念、程序流程图的作用,以及如何利用程序流程图设计高效、精准的自动化系统。

PLC(可编程逻辑控制器)是一种数字控制设备,它通过程序、输入信号和传感器数据来控制工业设备的运行。PLC的出现使得复杂的工业自动化控制变得更加简单和高效。与传统的继电器控制相比,PL在控制精度、响应速度和系统灵活性方面具有显著优势。

信号采集:通过传感器将被控制对象的物理量转化为电信号。

数据处理:PLC接收输入信号后,通过内部程序进行数据处理和逻辑运算。

控制执行:根据处理后的结果,PLC通过输出端子驱动执行机构(如电机、气缸等)完成控制任务。

状态监测:PLC通过人机界面(HMI)对系统运行状态进行实时监控和人机交互。

PLC的程序流程图是描述系统逻辑控制的核心工具。它通过框图和流程线直观地展示系统的控制流程,帮助工程师设计和调试复杂的自动化系统。程序流程图通常由以下组成部分组成:

逻辑判断模块:用于实现复杂的控制逻辑,如比较、判断、循环等。

程序流程图在PLC系统设计中具有重要的指导作用。它不仅能够帮助工程师清晰地理解系统的控制逻辑,还能为系统开发和调试提供详细的参考依据。以下是程序流程图在PLC系统设计中的具体作用:

复杂的控制逻辑往往难以通过简单的文字描述完成,而程序流程图则通过图形化的方式将逻辑关系直观地展示出来。例如,基于传感器信号的多级控制逻辑可以通过流程图中的分支和循环模块清晰地表达出来。

通过程序流程图的设计,可以明确各模块之间的关系,避免逻辑错误和功能重复。流程图还能帮助工程师在系统运行中快速定位问题,提高系统的故障诊断能力。

在工业自动化领域,程序流程图的标准化设计能够提高不同厂家设备之间的兼容性。通过遵循统一的流程图规范,可以确保不同设备之间的协同工作,提升系统的整体性能。

在开始设计前,需要明确系统的控制目标和功能需求,这为流程图的设计提供了明确的方向。

将复杂的控制逻辑分解为多个独立的功能模块,每个模块的功能需要明确且相互独立。

根命名模块和逻辑关系,使用标准的流程图符号绘制出系统的控制流程。

在绘制完流程图后,需要通过模拟和测试验证其正确性,并根据实际运行情况对流程图进行优化。

以某工业自动化生产线为例,生产线需要实现以下控制逻辑:

当原料输送带上的物料重量达到设定值时,启动皮带输送机;

在输送机运行期间,根据传感器反馈的温度数据调整输送速度;

通过PLC程序流程图,我们可以清晰地看到系统的控制流程:

启动输送机:当物料重量达到设定值时,执行启动输送机的动作。

系统自检:运行5分钟后,执行自检动作,包括关闭输送机并停止运行。

通过流程图的设计,工程师可以直观地看到系统的运行逻辑,确保系统能够正常运行,并在出现问题时快速定位和解决。

PLC控制系统程序流程图是实现高效自动化的重要工具,它不仅能够帮助工程师设计复杂的控制逻辑,还能为系统开发和调试提供直观的参考。通过合理利用程序流程图,可以显著提升系统的控制精度和可靠性,为工业自动化和智能化发展提供强有力的技术支持。