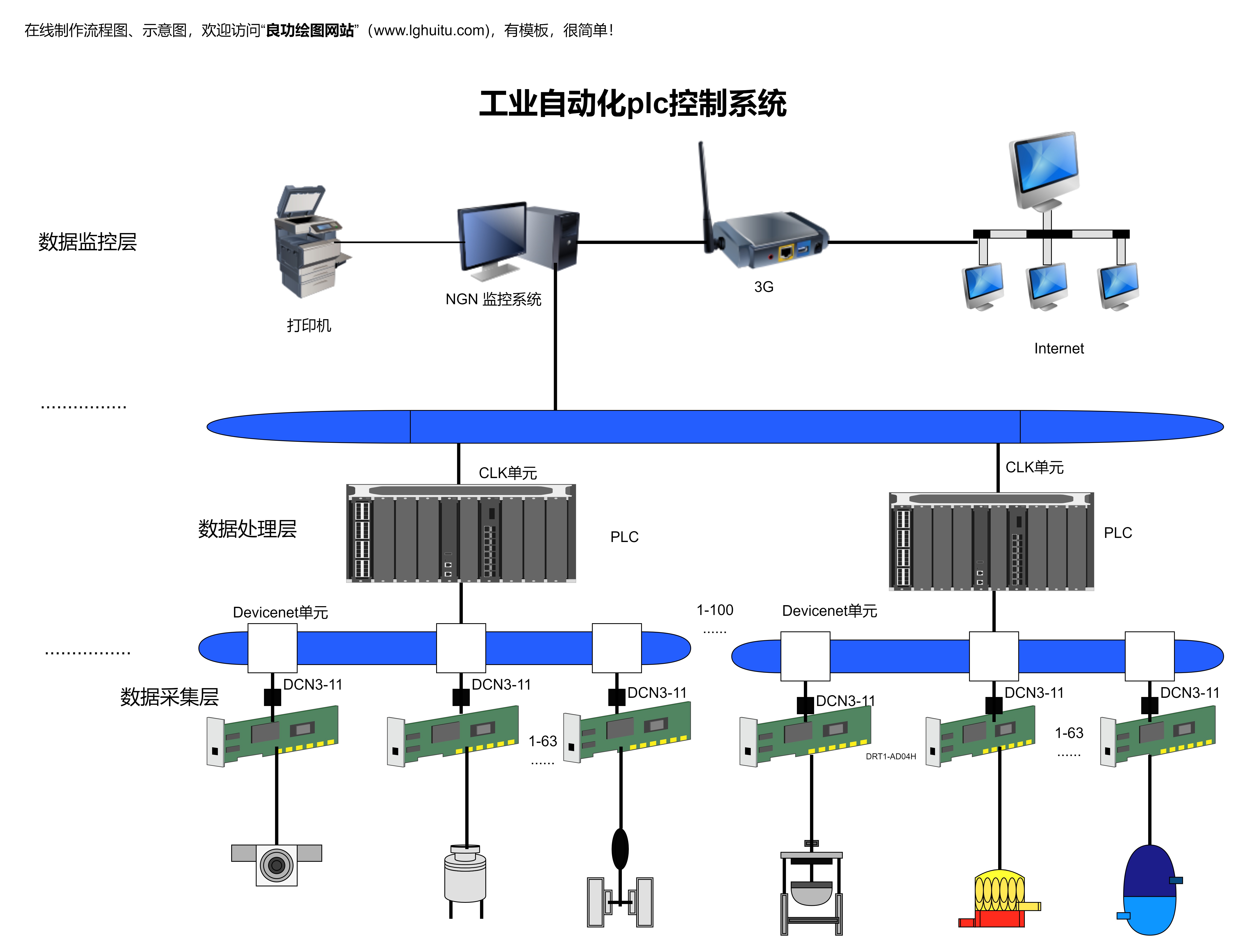

随着工业4.0的推进,PLC(可编程逻辑控制器)在现代工业自动化中的作用日益重要。本文将深入探讨PLC控制系统程序设计的基本原理、常见编程方法以及实际应用案例,帮助读者全面理解PLC在工业自动化中的核心地位。通过理论与实践相结合的方式,本文旨在为读者提供实用的编程设计指南,助力提升工业自动化系统的效率与可靠性。

PLC,即可编程逻辑控制器,是一种广泛应用于工业领域的自动化控制设备。它通过程序设计实现对生产过程的智能化控制,是现代工业自动化的核心技术之一。PLC的核心功能包括逻辑运算、数据处理、状态控制等,能够根据预先设定的程序自动完成复杂的控制逻辑。

提高生产效率:通过自动化控制,减少人工操作,降低生产能耗。

确保产品质量:复杂的生产过程可以通过程序设计实现精准控制,减少人为误差。

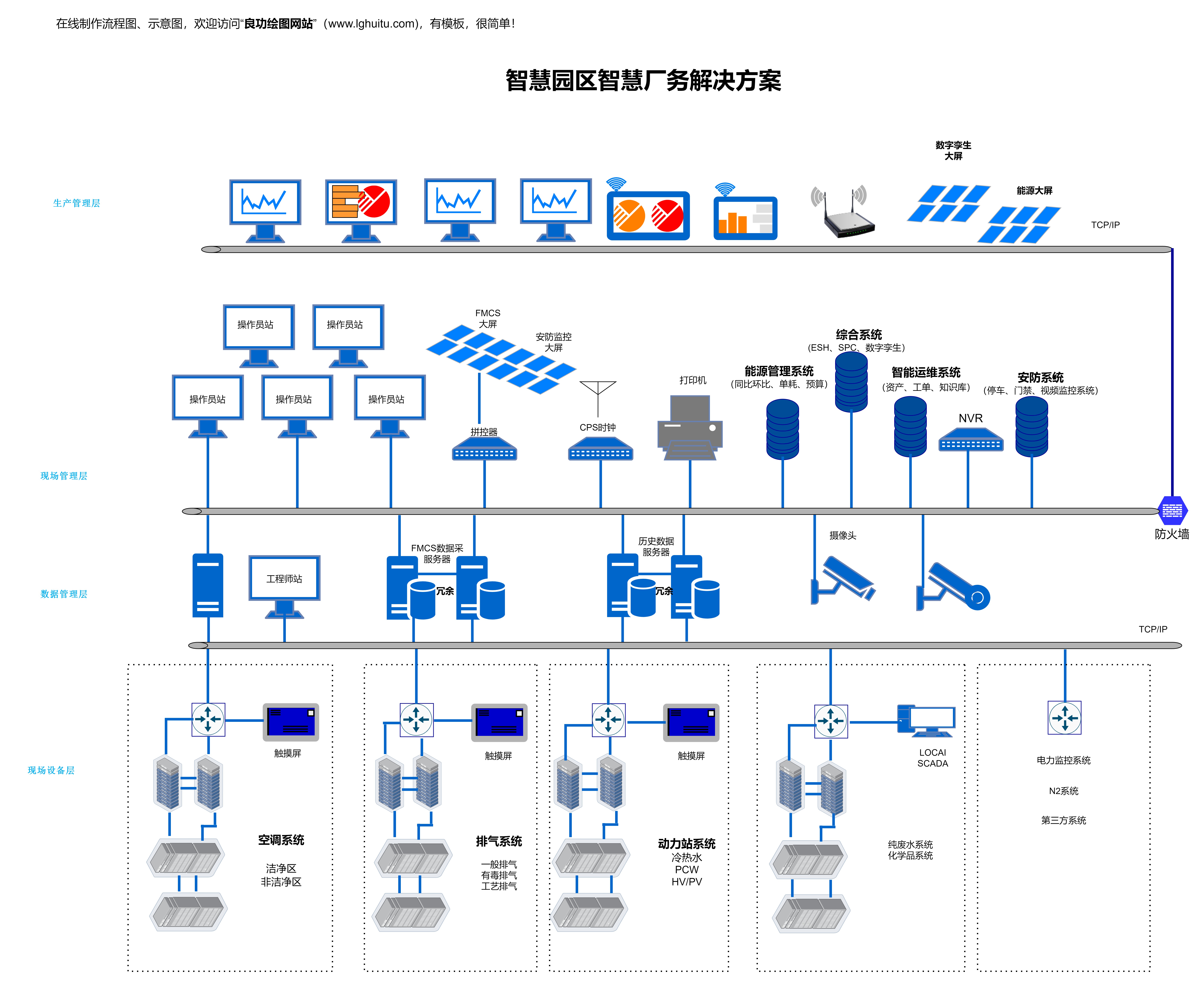

实现生产过程的智能化:PLC能够处理多种逻辑关系,支持人机交互,提升系统的灵活性与可扩展性。

在工业自动化领域,PL的连接(模拟量输入与输出)和RS-485、RS-488等通讯接口是PLC系统的关键组成部分。通过这些接口,PLC能够与外部设备(如PLC、PLC总线、人机界面等)实现信息的传递与协作。

PLC程序设计是实现工业自动化控制的基础,其核心在于编写能够准确描述控制系统逻辑的程序代码。以下是PLC程序设计的基本原则与常见编程方法:

模块化设计:将复杂的控制逻辑分解为多个独立的模块,便于调试与维护。

人机友好:程序代码应符合人机交互习惯,注释清晰,便于后续人员使用与修改。

冗余设计:在程序设计中加入冗余逻辑,以确保系统在部分组件故障时仍能正常运行。

布尔图(LadderDiagram,LD)是PLC编程中most常见的编程方式。通过画梯形图,可以直观地描述控制逻辑。布尔图的编写步骤如下:

绘制梯形图:将逻辑关系转化为梯形图,标明各元件的连接方式。

编写程序代码:根据梯形图,编写对应的StructuredText(ST)或FunctionBlockDiagram(FBD)代码。

时序表(Timetable)是基于事件驱动的编程方式,特别适用于有严格时序控制的系统。编写时序表的步骤包括:

在编写完程序后,需进行充分的测试与调试,确保程序的正确性与可靠性。调试过程中,可以利用PLC的调试功能(如步进调试、变量监视等)逐一检查各环节,及时发现并修正错误。

通信稳定性:在多设备协同工作时,通信总线(如RS-485)的稳定性至关重要。

安全保护:在控制过程中,需加入必要的安全保护措施,防止潜在的危险事件发生。

通过以上方法与原则,可以编写出高效、可靠的PLC控制系统程序,为工业自动化系统的优化与升级提供有力支持。