在化学工业中,N,N-二甲基甲酰胺(简称DMF)是一种重要的有机溶剂,广泛应用于纺织、制药、农业以及电子行业。作为一种高效溶剂,DMF能够有效地溶解各种无机和有机化合物,在生产中具有不可替代的作用。因此,DMF的生产工艺流程对于化工厂的效率和产品质量至关重要。

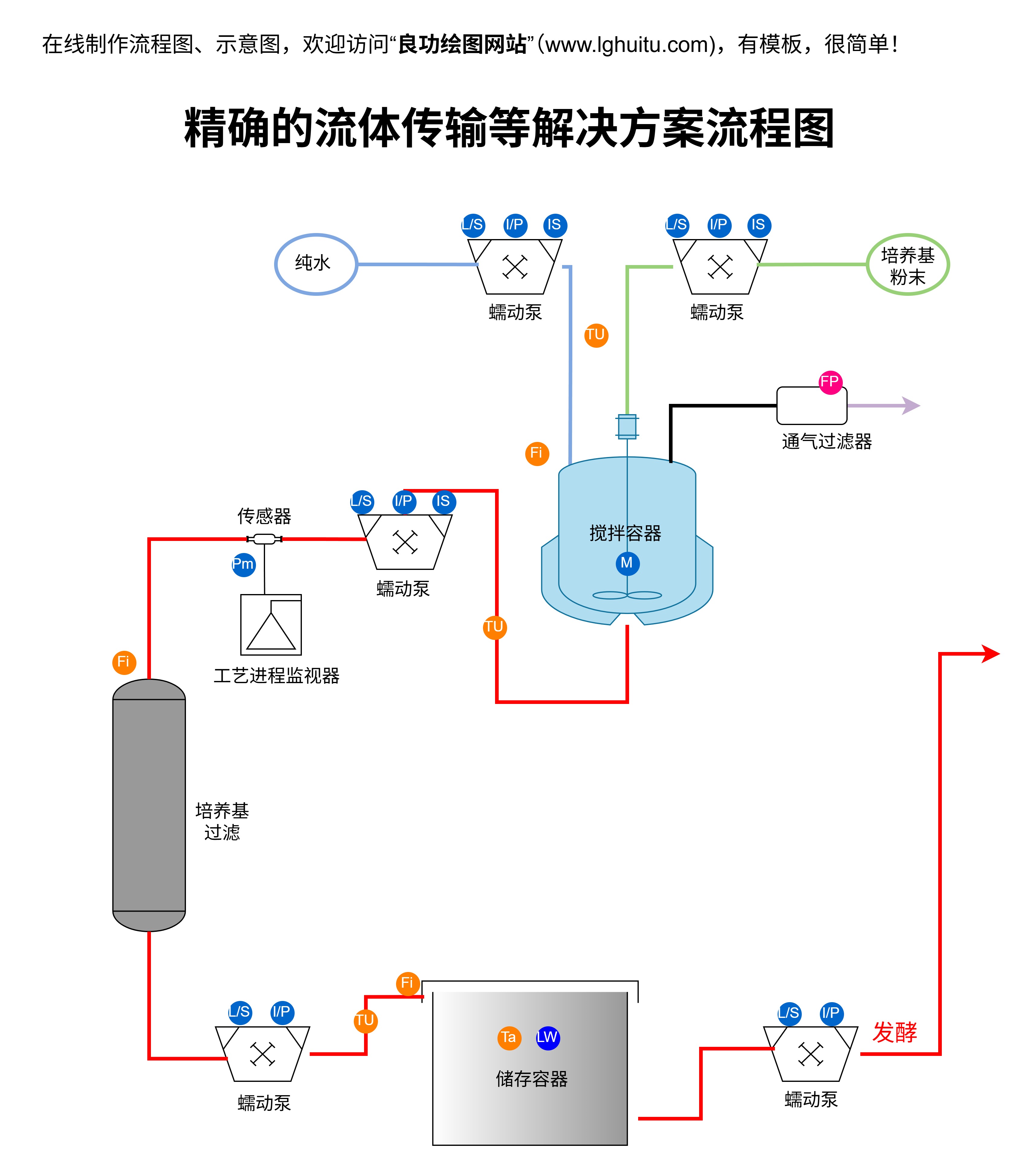

DMF是如何生产的呢?我们来了解一下DMF的生产工艺流程图。这一工艺流程并非简单,而是涵盖了多个环节,每一个环节都需要严格控制,以确保最终产物的纯度和质量。

DMF的生产过程通常包括以下几个主要步骤:原料准备、合成反应、分离与纯化、废气处理以及最终产品包装。每个环节在生产过程中都占据着举足轻重的地位。

DMF的主要原料是甲醇和二甲基胺,它们首先通过精确的配比和质量检测,确保原料的纯度符合生产要求。原料的准备是生产过程中至关重要的一步,任何不合格的原料都会导致后续工艺问题,因此,精确控制原料的来源和质量标准是确保产品质量的前提。

在合成反应阶段,甲醇与二甲基胺在高温高压下发生反应,生成DMF。在此过程中,反应器的温度、压力、反应时间等参数必须严格控制,确保反应的充分性与产率。反应温度通常需要维持在150°C至200°C之间,而反应压力则需控制在2-5MPa,这样能够保证甲醇与二甲基胺的充分反应,最大化产量。

在合成反应后,产物常常包含未反应的原料、杂质以及副产物。因此,分离与纯化是至关重要的环节。常用的方法是通过蒸馏将DMF与其他成分分离。蒸馏塔内的温度控制也非常关键,因为不同物质的沸点不同,精确调控温度能够确保高纯度的DMF被分离出来。经过多次蒸馏和冷凝,最终得到高纯度的DMF。

DMF生产过程中会产生大量的废气,这些废气中可能含有有毒有害物质,必须经过严格的废气处理才能排放。通常采用吸收塔、冷凝塔等设备进行废气的净化处理,以确保废气中的有害物质被有效去除,符合环保要求。

以上四个步骤构成了DMF生产的核心流程,但要想做到高效、节能并且确保产品质量,还需要先进的设备和精密的操作技术。

DMF的生产工艺流程不仅仅是一个机械化的操作过程,它背后更涉及到化学反应的深刻理解、设备的精准控制以及环保措施的实施。我们继续深入探讨在DMF生产中常见的挑战和解决方案。

生产过程中,反应和分离阶段常常需要消耗大量的热能和电能。如何优化能量的使用,既能提高生产效率,又能降低能源消耗,是化工厂在DMF生产中的关键难题之一。现代化的DMF生产工艺普遍采用热回收系统,将反应过程中产生的废热用于加热其他环节的原料,或者回收用于蒸馏塔等设备中。这种热回收技术不仅能大幅度减少能源消耗,还能降低生产成本。

随着科技的发展,现代化的化工生产逐渐向智能化、自动化方向发展。在DMF生产过程中,许多工厂已经引入了自动化控制系统,通过PLC(可编程逻辑控制器)和DCS(分布式控制系统)等设备,实现了温度、压力、流量等多个参数的实时监控和调整。这些智能化控制系统能够实时捕捉工艺中的微小变化,及时做出调整,确保整个生产过程始终处于最优状态。通过自动化的提升,生产过程的稳定性和精度得到大幅度提高,人工干预的风险也大大降低。

化学工业的快速发展在带来经济效益的也面临着环境保护的巨大压力。DMF的生产过程中产生的废气和废水若不妥善处理,可能对环境造成严重污染。为了实现可持续发展,许多DMF生产企业已经开始重视环保措施。比如,废气处理设备的升级换代、废水回收与处理的多重方案等,都是目前业内企业正在实践的重要环保措施。采用绿色化学技术和无害化的生产工艺,也是推动整个行业向可持续方向发展的有效途径。

DMF的质量控制贯穿于生产的每一个环节。无论是原料的检验,还是中间产品、最终产品的检测,都必须严格按照标准进行。常见的检测方法包括气相色谱法(GC)和高效液相色谱法(HPLC),它们能够快速准确地测定DMF的纯度和杂质含量。在生产过程中,严格的质量管理体系和全面的检测手段,能够确保每一批次DMF的质量稳定。

通过上述几个步骤的优化和精细化管理,DMF生产工艺已经发展成一种高效、环保、节能的现代化生产方式。随着技术的不断进步,DMF生产工艺也将朝着更高效、更环保、更智能化的方向发展,助力化工行业的可持续发展。

总结来说,DMF的生产工艺不仅仅涉及到技术层面的突破,更涉及到工艺流程的不断优化和完善。每一项新技术的应用都将为提高生产效率、降低能耗和环境影响提供更多可能。对于化工企业来说,掌握先进的DMF生产工艺流程,意味着能够在激烈的市场竞争中占据先机,赢得更多的市场份额。