随着工业自动化水平的提升,PID(比例-积分-微分)控制作为现代工业中广泛应用的控制技术,其作用越来越重要。PID控制系统在精确控制生产过程中的温度、压力、流量等物理量方面具有不可替代的优势。而在PID工艺流程图(P&ID)中,仪表符号和控制点的设计与使用,对于整个系统的稳定运行和优化至关重要。

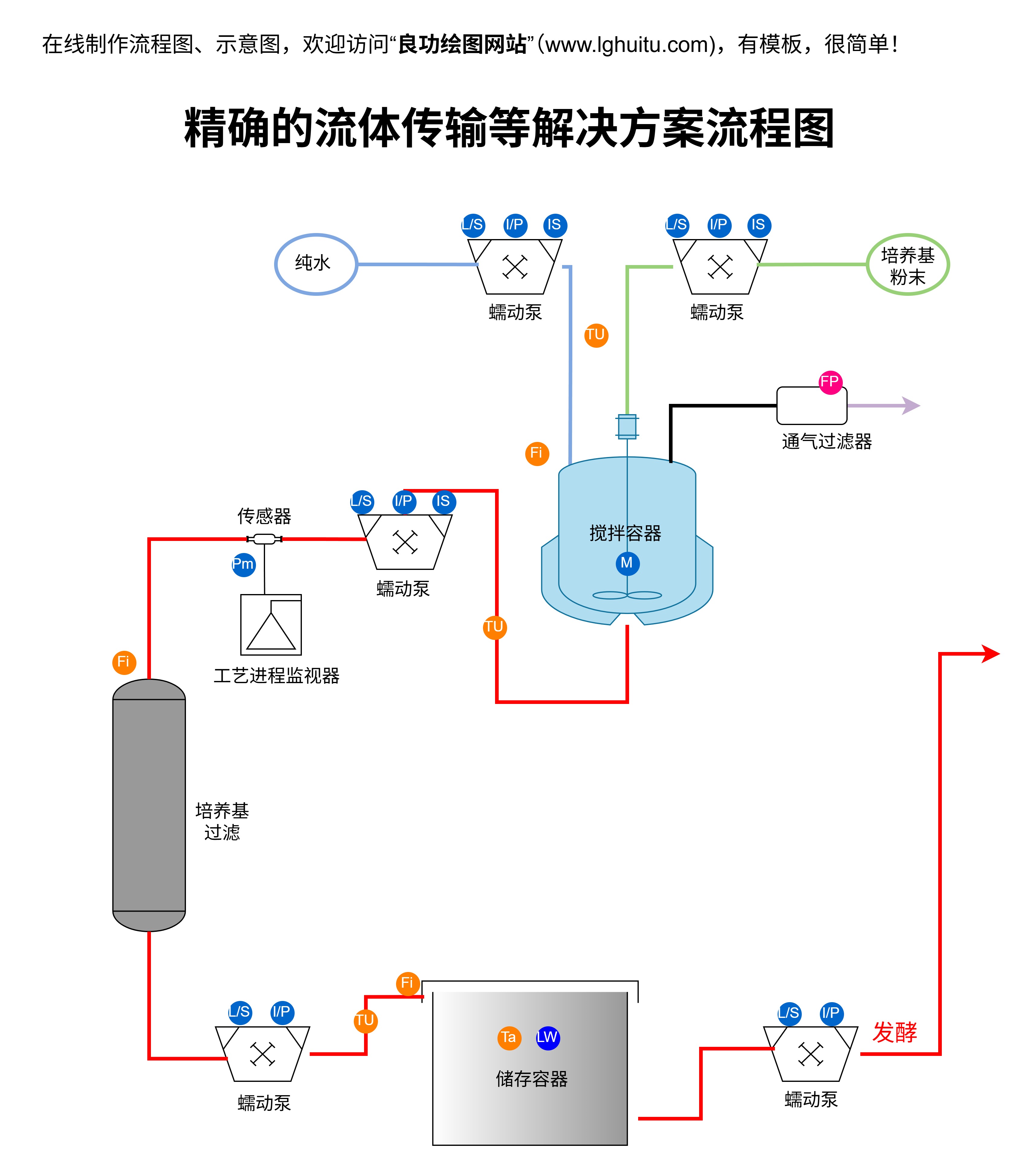

PID工艺流程图(P&ID)是一种展示整个控制系统结构、各部分设备和仪器的图形化工具。它通过符号的方式,直观地呈现了系统中各个控制设备与测量仪表之间的连接关系,以及控制信号的流动路径。对于工程设计人员而言,P&ID图不仅是设计阶段的工具,它还在系统的安装、调试、维护等后续环节中发挥着重要作用。

PID图中所使用的仪表符号具有严格的标准化要求。每一种仪表、控制器、传感器、执行器等都拥有特定的符号,确保不同设计者之间能够准确理解和传递系统信息。例如,压力传感器、流量计、温度调节器等都有各自独特的符号。通过统一的符号规范,工程师和技术人员可以在全球范围内有效地沟通与合作,减少误解和误操作的风险。

在实际应用中,P&ID图中的仪表符号不仅用于表示仪器本身的功能,还常常需要结合功能描述、控制逻辑等信息来进行具体标注。这种多维度的信息表达方式,为系统的设计、调试与优化提供了便利。

在PID工艺流程图中,控制点的设计是核心内容之一。控制点通常指的是系统中通过PID算法调节的目标参数。例如,在一个加热炉的控制系统中,控制点可能是炉内的温度;在一个化工反应釜中,控制点则可能是反应釜内的压力或流量。

控制点的合理设计不仅影响系统的精确度,还关系到生产过程的安全性和效率。为了确保控制点的最佳选择,设计师需要根据工艺要求、设备特性、系统稳定性等因素来进行综合评估。控制点的精确选择与合理配置,不仅有助于提高生产效率,还能有效减少设备故障率,从而降低生产成本。

PID控制系统的优化通常是根据系统的动态特性来调整比例、积分、微分参数,以实现更精确的控制。在实际应用中,PID的参数调整通常是一个需要反复试验和优化的过程。因此,PID控制系统不仅需要在设计初期的理论计算,还需要在实际运行中进行细致的调整与监控。

随着技术的发展,现代PID控制系统不仅仅依赖于传统的控制算法,还开始结合人工智能、机器学习等先进技术来进行优化。这些创新技术能够更好地处理复杂系统的非线性、时变性等特性,使得PID控制系统能够在更广泛的领域内应用,如智能制造、精密医疗等高端行业。

在众多工业领域中,PID工艺流程图作为一种直观的工具,帮助设计师快速识别各个控制点的位置和控制流程,从而优化系统配置。无论是石油化工、食品加工、钢铁制造还是制药工业,PID工艺流程图在这些行业中都得到了广泛应用。

例如,在石油炼制过程中,PID图帮助工程师优化温度控制,确保石油的蒸馏过程能够在最佳温度下进行,从而提高产量并降低能源消耗。在食品加工行业,PID图可以帮助控制产品的烘焙时间和温度,确保食品的质量与口感。而在钢铁生产中,PID控制系统则能够精准控制炉温、冷却水流量等关键工艺参数,保证钢铁的质量与生产效率。

随着科技的不断进步,PID工艺流程图也在不断发展和创新。在数字化和智能化的浪潮下,越来越多的工厂开始采用数字化P&ID系统,这种系统能够提供更加精确的实时数据,帮助工程师实时监控生产过程中的各个变量。数字化P&ID不仅能够支持更多的复杂控制算法,还能够与其他系统进行无缝集成,提升整个生产系统的智能化水平。

未来,随着物联网(IoT)、大数据分析、人工智能等技术的进一步发展,PID工艺流程图的智能化程度将大幅提升。系统将能够通过实时数据分析自动调整PID控制参数,以应对更加复杂的工艺需求。通过这一方式,PID控制将更加灵活、精确,能够适应更为动态和复杂的工业环境。

PID工艺流程图中仪表符号与控制点的设计不仅是系统设计的基础,更是确保工业自动化系统稳定性与效率的关键。通过标准化的符号和精准的控制点选择,工程师能够构建出高效、可靠的控制系统。随着技术的不断进步,PID工艺流程图将在工业自动化领域发挥更大的作用,助力各行各业实现更加智能、高效、可持续的发展。

PID工艺流程图作为工业自动化设计的重要工具,其标准化、规范化的设计方式,不仅为工程师提供了极大的便利,还为工业生产过程的稳定与优化提供了坚实的保障。未来,随着技术的持续革新,PID工艺流程图将在更多高端领域中发挥更大的作用,推动工业自动化的智能化、数字化进程。