"李工,反应釜又堵了!"凌晨三点的电话撕裂了某农药厂厂长的美梦。这不是偶然故障——去年因非计划停车损失3700万的惨痛数据,此刻化为他眼底的血丝。而扭转局面的钥匙,竟是一套被长期锁在档案柜的化学工艺流程图。

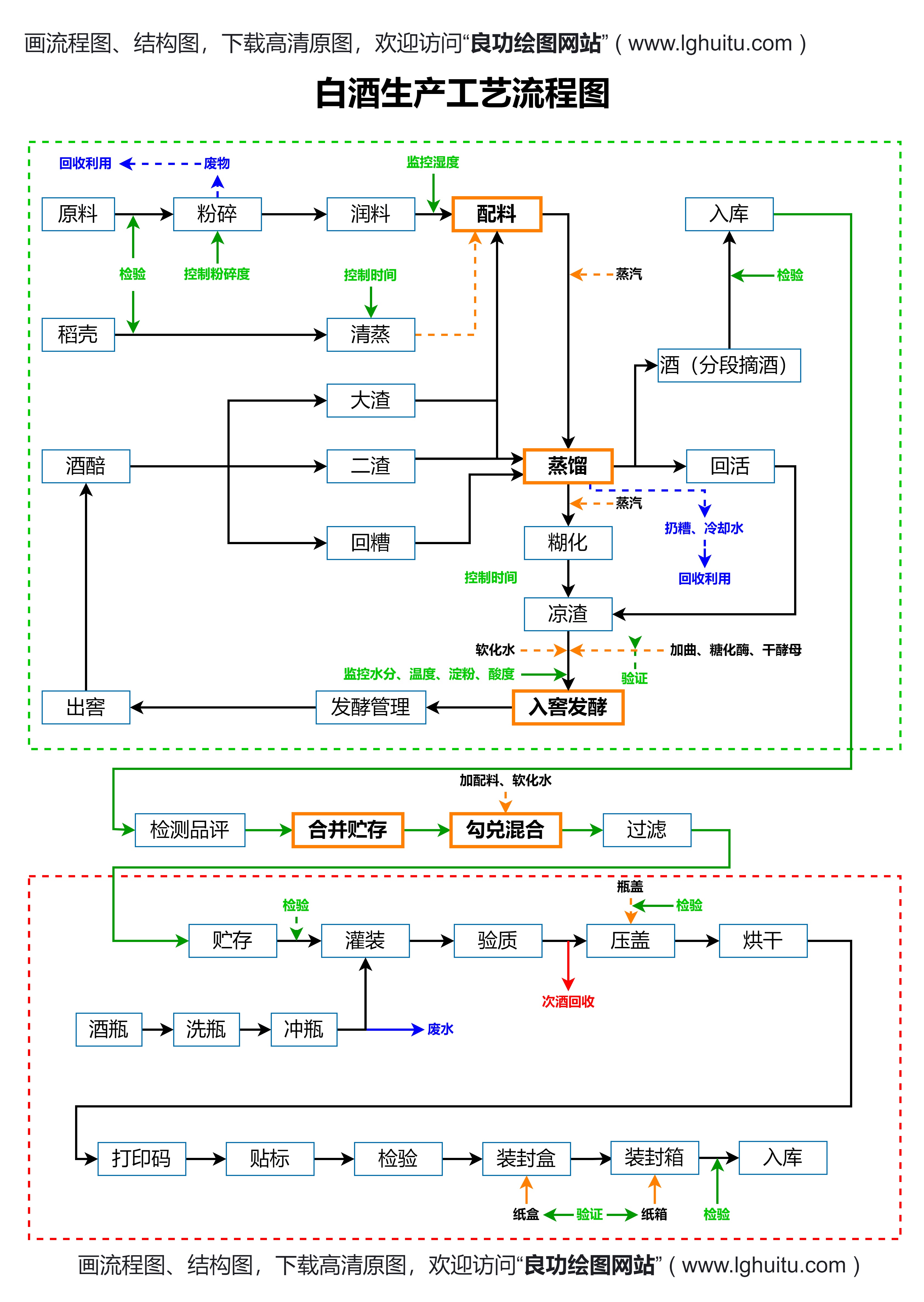

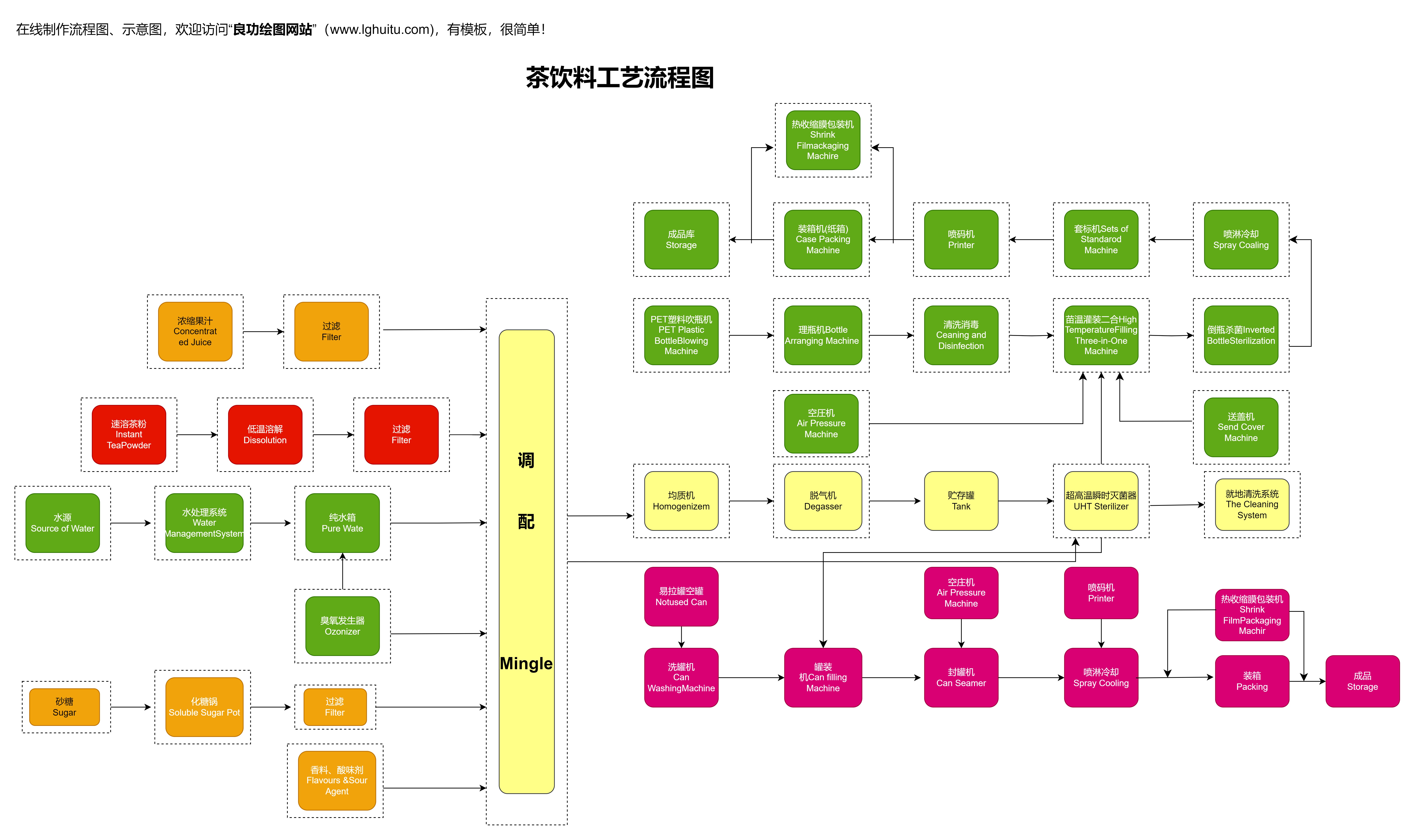

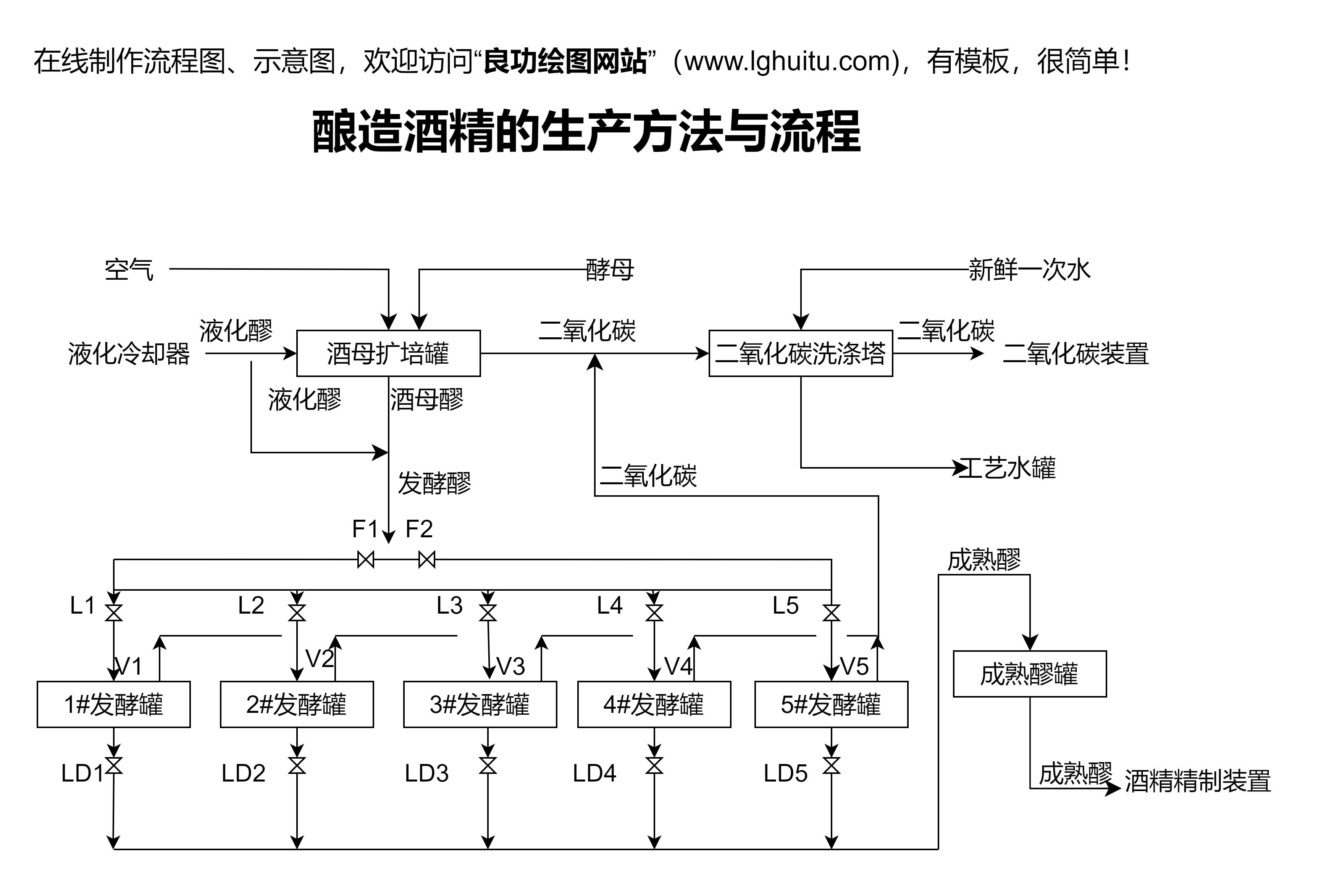

在化工行业,流程图常被误认为"应付审核的装饰品"。但某硅材料巨头的实测颠覆认知:当他们用三维模拟重构精馏塔流程图,意外发现换热网络存在15%的余热回收空间。仅调整两条管道走向,年省蒸汽费用超600万。这印证了德国化工协会的调研结论:标准化流程图可使事故率降低42%,因为它在用视觉语言破解三大困局:

1.复杂系统的"翻译神器"硝化反应温度波动0.5℃可能引发爆炸?传统操作手册的冗长描述,远不及流程图中一个鲜红的温度联锁符号(如:TIC-101→TV-101)来得直击要害。巴斯夫上海基地的实践表明,带动态参数显示的电子流程图,使新员工培训周期缩短60%。

2.成本黑洞的"显影剂"山东某染料厂在绘制物料衡算图时,发现溶剂回收管路存在隐蔽的"U型液封陷阱"。这个被忽视20年的设计缺陷,每年导致300吨丙酮蒸发消失——相当于开着槽罐车往天上洒钱。经优化后,溶剂损耗率从8.7%骤降至1.2%。

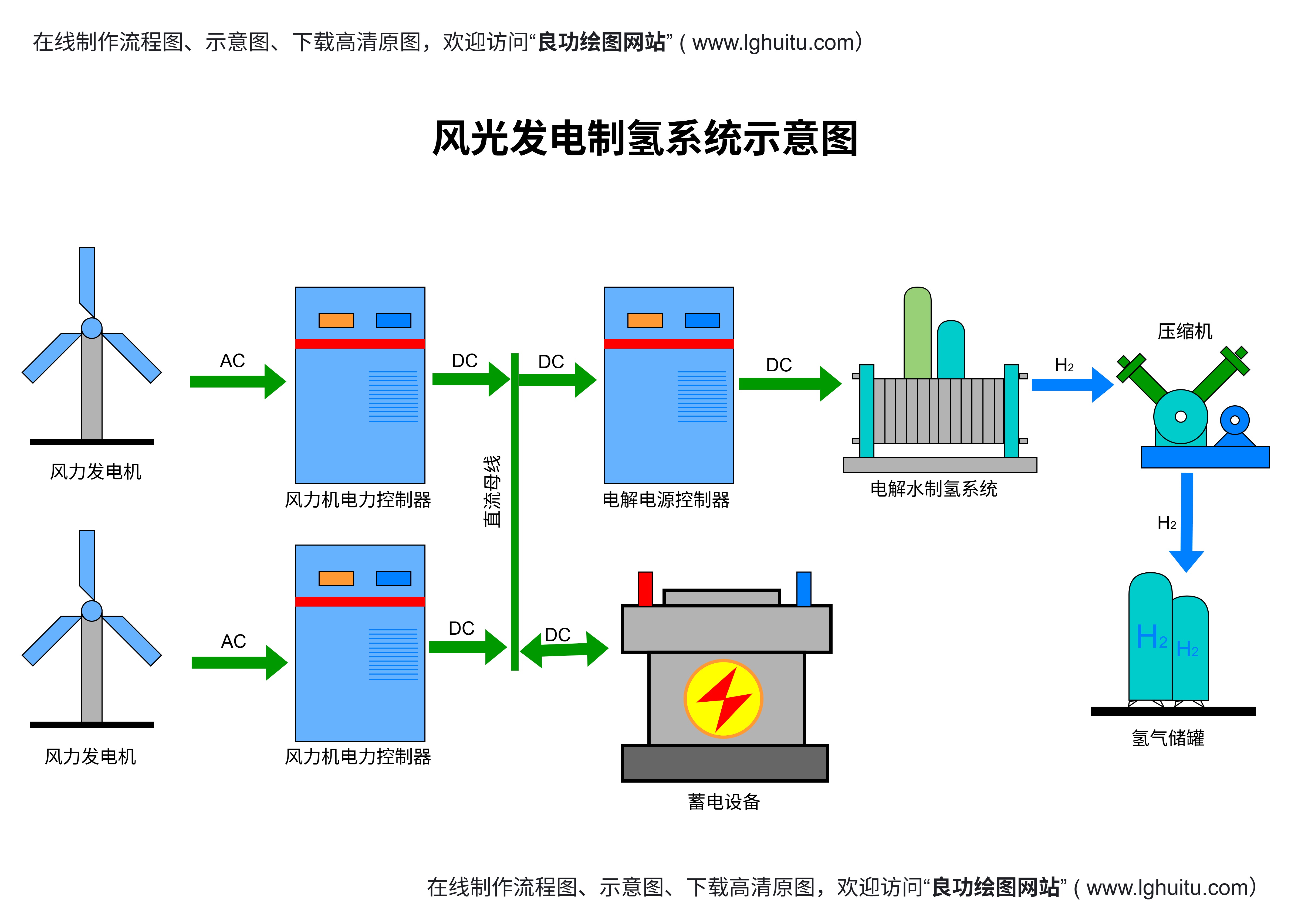

3.智能升级的"基因图谱"当浙江某化企将P&ID图(带控制点的工艺流程图)导入数字孪生平台,AI立刻预警出氯化反应器的"脉冲式进料"瓶颈。通过模拟200次参数组合,最终将间歇工艺改造为连续流,产能提升3倍。工程师笑称:"这比老师傅的直觉更懂化学反应。

2023年惠州某电子级溶剂厂的爆炸事故调查报告揭露真相:操作工参照的竟是手绘流程图复印件,关键安全阀编号已模糊难辨。传统静态图纸的致命缺陷正在倒逼行业变革,而智能流程图呈现三大进化方向:

▶动态感知:让管道"活"起来陶氏化学苏州工厂的AR流程图系统,巡检员戴上眼镜瞬间:温度数据悬浮在管道上方,泵的振动频谱以瀑布流呈现。更震撼的是,当传感器检测到某段管路聚合物结垢厚度达预警值,系统自动在虚拟图中标记紫色闪烁区域——这比传统拆检提前47天发现问题。

▶AI推演:未卜先知的"诸葛图"万华化学在MDI扩产项目中,利用智能流程图平台进行冲突检测。AI在10分钟内扫描出17处仪表电缆与蒸汽管道的空间干涉,避免返工损失2800万。更神奇的是,系统通过百万级历史数据学习,对新流程提出催化剂装载量优化方案,反应收率提升1.8个百分点。

▶链式穿透:打破数据孤岛某国有炼厂曾因常减压装置流程图与DCS系统版本不一致,导致操作参数错误。如今其新建乙烯项目采用数字主线(DigitalThread)技术:从研发端的PFD图(工艺流程图),到施工阶段的ISO图(等轴测图),所有变更实时同步。

采购员点击设备位号,立刻弹出供应商交货倒计时;财务总监调取某工段流程图,能耗成本即刻可视化呈现。

当某轮胎企业面临美国客户UL认证突击审核,传统做法需2周整理文档。而他们调出智能云平台中的合规流程图模板库:

自动关联最新ASMEB31.3管道规范一键生成带防爆分区标记的PID图导出设备压力等级校核报告认证资料准备时间压缩至3天,斩获年度5亿元订单。厂长在庆功宴上举杯:"这不是图纸,是印钞许可证!"

文中PFD(ProcessFlowDiagram)侧重工艺逻辑,PID(Piping&InstrumentationDiagram)包含仪表控制细节数字主线技术实现全生命周期数据贯通,消除信息断层AR增强现实系统可通过微软HoloLens等设备实现

当下潮流:欧盟碳关税倒逼企业绘制"碳足迹流程图",特斯拉电池供应商已要求合作伙伴提供带碳排放节点的工艺图——这不仅是效率工具,更是绿色贸易的通行证。