在现代企业管理中,面对快速发展的市场环境,如何有效避免和应对不良事件,成为了企业管理者亟需解决的问题。所谓“不良事件”,是指由于操作失误、管理疏忽、系统漏洞等原因,导致的生产安全事故、质量问题或其他给企业带来损失的事件。这类事件不仅会对企业的运营造成直接的经济影响,更可能对企业的声誉、员工士气以及客户关系产生长期的不良影响。因此,做好不良事件的预防和管理显得尤为重要。

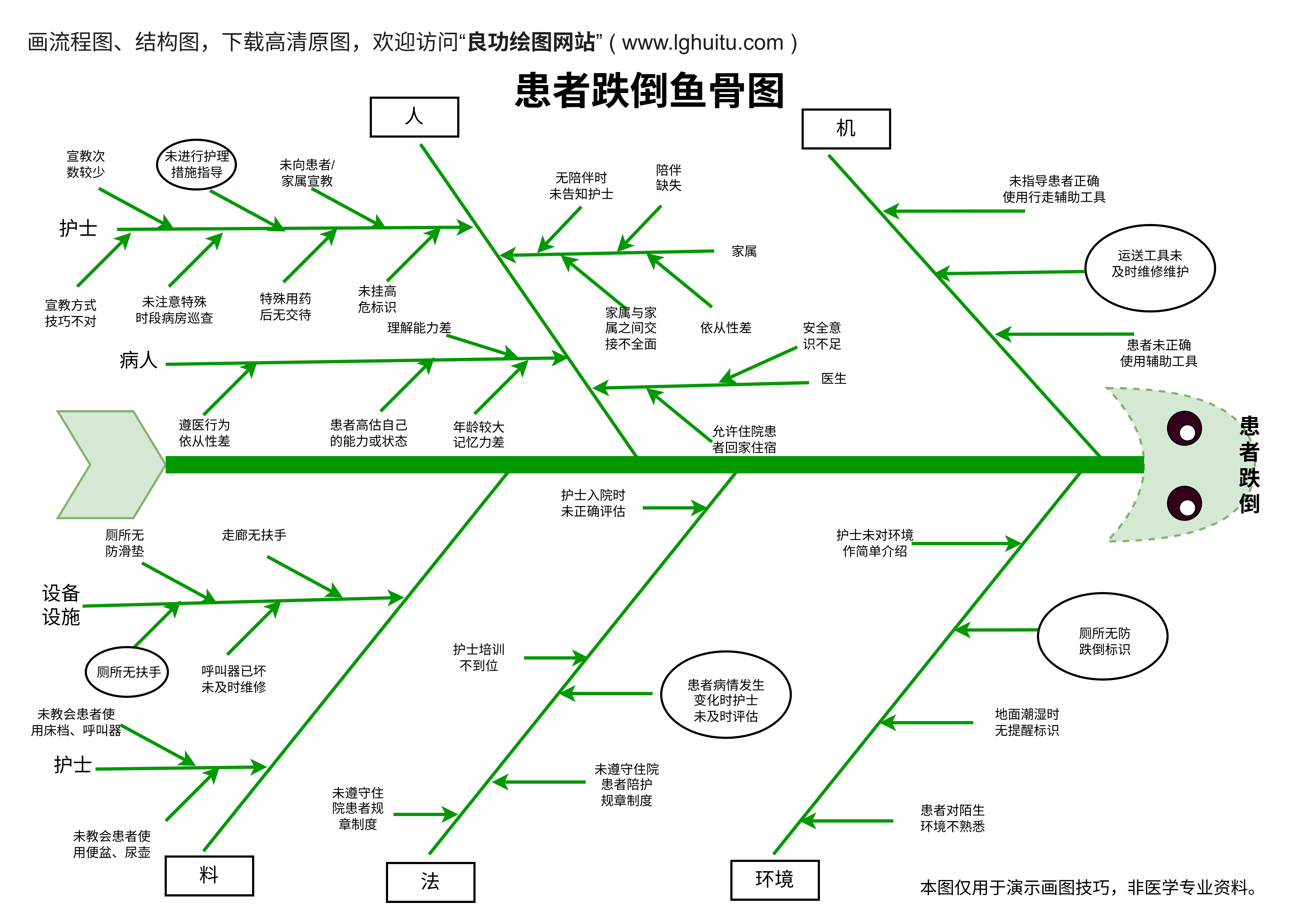

为了准确把握不良事件发生的根源,我们需要从多个维度进行分析。经过多年的企业管理经验总结和研究,发现不良事件的发生往往是由五个主要因素引发的。这五个因素分别是:人、机、料、法、环。每个因素都有其独特的影响力,但它们通常是相互交织、共同作用,导致不良事件的发生。

“人”作为五个因素中的重要组成部分,是不良事件中最为常见的诱因之一。人因错误往往表现为操作不当、决策失误、责任心缺失等情况。很多时候,不良事件并非因为技术难题,而是因为员工在工作中未能严格遵循操作规程,甚至由于工作压力过大、培训不足等原因,导致出现错误。例如,某些工人在设备操作过程中没有完全按照标准流程进行操作,从而引发了设备故障或生产事故。要降低人为因素对不良事件的影响,企业需要加强员工的培训与责任感建设,并在日常管理中注重员工操作规范的监督与检查。

设备和工具的性能直接影响到生产的安全与效率。如果设备老化、维护不到位或操作不当,往往容易导致不良事件的发生。现代企业对于设备的依赖性越来越强,尤其在高科技和自动化生产环境中,设备的稳定性与可靠性决定了生产的顺利进行。设备管理上的疏忽和不当操作也可能导致设备故障,从而造成安全事故。企业应当定期对设备进行维护保养,确保设备的正常运行。设备操作人员也需接受专门的培训,熟练掌握操作技能和故障排查技巧,最大限度地避免因设备问题引发的不良事件。

在许多生产过程中,原料的质量和供应状况也是导致不良事件的重要因素之一。优质的原料和资源保障了生产的稳定性,而劣质或不合格的原料则可能在生产过程中引发质量问题,甚至安全事故。例如,化工行业中使用的原料一旦出现质量问题,可能引发严重的火灾或爆炸事故。在生产过程中,企业需要对供应链进行严格的把控,确保所使用的原料符合质量标准。对于原料的储存和运输,也应采取相应的安全措施,避免因管理疏忽导致原料问题引发的事故。

管理流程的规范性与合理性直接关系到企业运作的安全性。在很多情况下,不良事件的发生并非偶然,而是由于管理上的漏洞和流程上的疏忽所导致的。比如,某些生产环节中缺乏严格的检查和监管,或者安全生产的相关规定未得到充分执行,都会让潜在的风险逐渐积累,最终爆发成不良事件。要避免这一点,企业必须确保其管理体系的完善与执行力。具体来说,企业应当设计一套科学合理的管理流程,并确保每一位员工都能严格按照流程操作。尤其是在一些高风险领域,管理流程的规范性更加重要,它能够为企业提供预警机制,有效避免事故的发生。

外部环境因素,如自然灾害、政治环境变化、市场波动等,也可能对企业的生产和运营带来不良影响。尽管这些因素通常无法被企业完全控制,但它们的出现往往会导致不良事件的发生。例如,极端天气条件可能导致交通中断,从而影响生产原料的供应,最终导致生产停滞,进而引发其他的质量和安全问题。为了应对外部环境的变化,企业需要具备较强的应变能力,并与外部合作伙伴保持良好的沟通与协作,确保在面对突发事件时,能够迅速做出反应,最大限度地减少对企业运营的影响。

不良事件的发生并非单一因素所致,而是由多种因素交织在一起共同作用的结果。通过分析人、机、料、法、环五个因素,我们能够清晰地看出,企业在管理过程中每一个环节都存在潜在的风险点。为了避免不良事件的发生,企业需要全面提升自身的管理水平,确保从各个层面做好预防工作。只有当企业在这五个方面做到位时,才能有效减少不良事件的发生,保障企业的持续健康发展。