PVC(聚氯乙烯)作为一种重要的合成高分子材料,广泛应用于建筑、日用化工、汽车、电子电气等行业。本文将详细讲解PVC的生产工艺流程,助力企业了解和优化生产流程,提升生产效率。

PVC生产工艺,PVC流程图,聚氯乙烯生产,PVC制造过程,生产效率优化,化工生产

随着现代化工产业的飞速发展,PVC(聚氯乙烯)作为一种重要的基础化学原料,已经渗透到我们日常生活的方方面面。从建筑材料到管道系统,再到医疗器械和电线电缆,PVC的应用几乎无所不在。PVC的生产是如何进行的呢?其工艺流程又是怎样的呢?今天,我们就来详细了解PVC的生产工艺流程图,帮助企业更好地掌握这一关键的生产环节。

PVC是由氯乙烯单体(VCM)通过聚合反应制成的合成树脂。它不仅具备优异的耐腐蚀性、绝缘性和加工性,而且成本较低,因此在各个行业中得到了广泛的应用。PVC的生产工艺主要包括以下几个重要步骤:氯乙烯单体的聚合反应、产品的脱水与干燥、以及最终的成品加工等。我们将详细解析这些环节。

PVC的生产始于氯乙烯单体的合成。氯乙烯(VCM)是PVC生产的基础原料,通常通过乙烯和氯的反应来制得。在这个过程中,乙烯(C2H4)和氯气(Cl2)反应生成氯乙烯(C2H3Cl)。为了确保反应的顺利进行,反应装置需要进行严格的温控和压力控制,以保证反应的高效和稳定。

氯乙烯单体合成之后,进入PVC的聚合反应阶段。聚合反应是PVC生产过程中最为核心的部分,通常采用悬浮聚合、乳液聚合或本体聚合等方式。悬浮聚合是最常见的生产工艺,通过将氯乙烯单体与水、引发剂及其他辅助物质混合,启动聚合反应。在聚合反应过程中,氯乙烯分子会不断连接,形成长链的聚合物,最终生成聚氯乙烯(PVC)树脂。

在这一过程中,反应温度和压力需要精确控制,以保证聚合度和产量的稳定。反应器的设计也至关重要,通常采用高效的搅拌和热交换系统,以提高反应速率并保证反应的均匀性。

聚合反应完成后,得到的PVC树脂需要经过分离和清洗。通过将反应混合物与水分离,去除未反应的单体和其他杂质,确保最终产品的纯度。在清洗过程中,采用多次水洗和过滤,以去除任何可能的残留物。

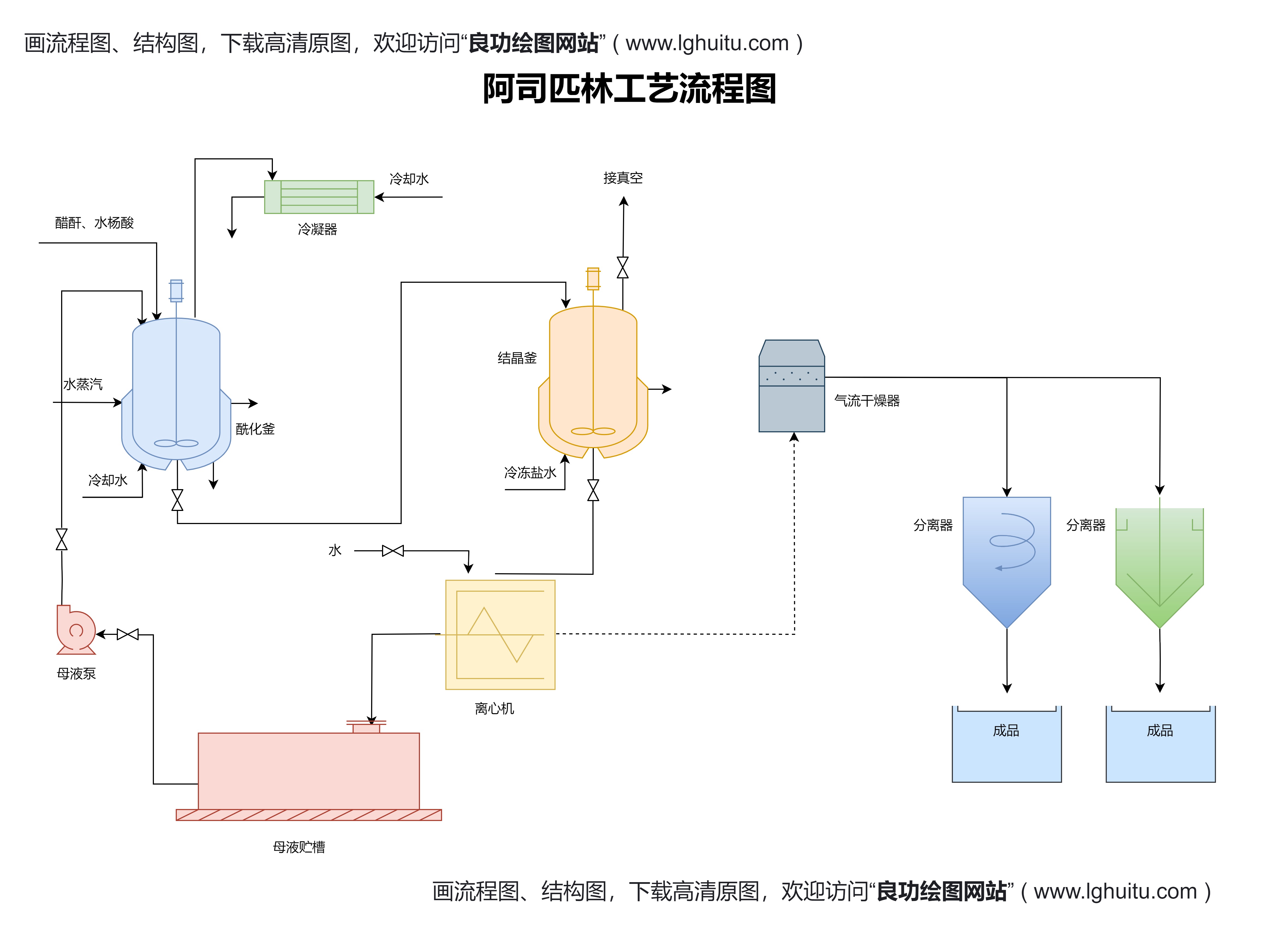

经过分离清洗的PVC浆料通常含有较高的水分,因此必须进行脱水和干燥处理。此过程不仅能够去除水分,还能改善PVC的流动性和加工性能。通常采用的干燥方法包括气流干燥、旋转干燥等,这些方法能够高效地去除水分,确保PVC树脂的质量和稳定性。

经过脱水和干燥的PVC树脂,往往还需要进行精炼,以去除细微的杂质,进一步提高产品的纯度。在精炼过程中,常采用双螺杆挤出机等设备,利用高温和高压的作用,使树脂更加均匀,并进行造粒处理,最终得到符合要求的PVC颗粒。

PVC颗粒是PVC生产的基础产品,但要满足不同的应用需求,还需要进行进一步的加工。PVC成品加工的方式包括挤出、注塑、吹塑等。这些工艺方法能够根据不同的产品需求,调整PVC的物理性能和外观。

挤出成型是PVC最常见的加工方法之一,广泛应用于管道、型材、薄膜等产品的生产。在这一过程中,PVC颗粒被送入挤出机,经过加热、熔融、挤出等环节,最终形成所需形状的产品。由于挤出过程对温度和压力的要求非常高,因此需要精确控制设备的运行状态。

注塑成型则是将PVC颗粒加热熔融后注入模具中,冷却后得到所需形状的产品。该方法适用于小型的PVC产品,如玩具、汽车配件等。与挤出成型相比,注塑成型具有更高的精度和复杂的形状设计能力。

吹塑成型是通过挤出熔融PVC管材或薄膜,再通过气体吹胀形成空心产品的过程。该工艺通常用于制造PVC容器、薄膜、袋子等。由于其生产成本低且工艺简单,广泛应用于包装行业。

PVC生产完成后,成品必须经过严格的质量检测,以确保其符合标准。常见的质量检测项目包括产品的颜色、透明度、硬度、密度、流动性等。通过这些检测,企业可以及时发现问题,并进行调整和改进。

PVC成品的应用领域非常广泛。PVC管材用于建筑、水利、农业等多个领域;PVC薄膜广泛应用于包装、建筑装饰等行业;PVC电线电缆则应用于电子电气领域;而PVC型材则被用于门窗、家具等产品的生产。随着PVC产品不断向高性能、高附加值方向发展,企业需要在生产工艺中不断创新,以适应市场的变化。

PVC的生产工艺流程是一个复杂的过程,涉及到多个环节的精密操作。通过掌握PVC的生产流程,企业可以优化生产管理,提高生产效率,并确保产品质量的稳定性和一致性。从原料的合成、聚合反应到成品加工和质量检测,每一个环节都至关重要。随着技术的不断进步,未来的PVC生产将更加智能化、高效化,为各行各业提供更多的高质量产品。