PVC(聚氯乙烯)是当今世界上使用最广泛的塑料材料之一,因其优异的耐腐蚀性、良好的机械性能及较低的成本,被广泛应用于建筑、医疗、电力等多个行业。随着人们对PVC需求的不断增加,了解PVC的生产流程变得尤为重要。通过一张详细的PVC生产流程图,您将能够全面了解PVC从原料到成品的每一个重要环节,帮助您掌握这一复杂且精密的生产过程。

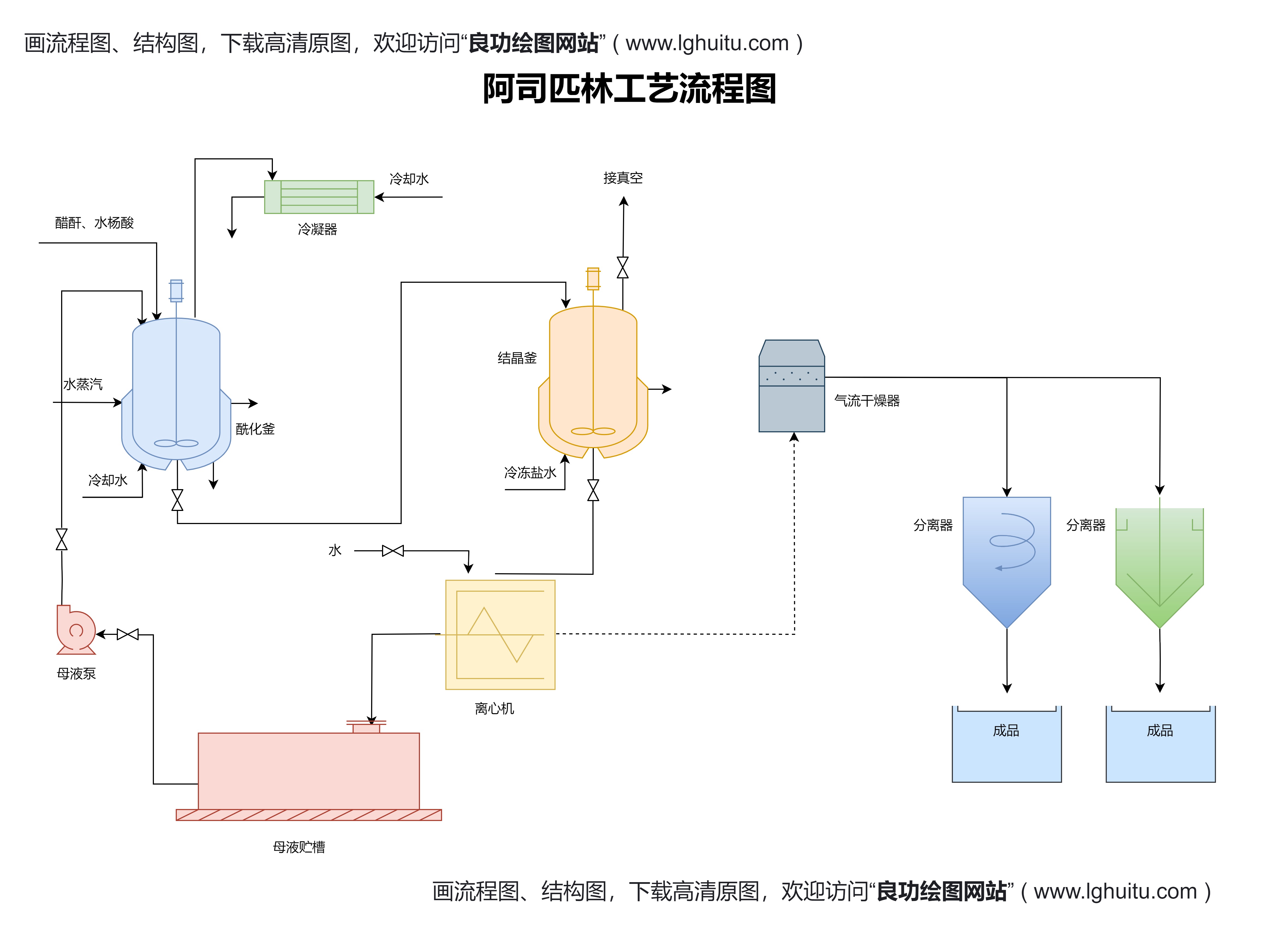

PVC的生产从原料的选择开始,主要包括氯气和乙烯两大原料。这两种原料在化学反应中会生成氯乙烯单体(VCM),这是PVC的基本构成材料。氯气通过电解法从食盐中提取,乙烯则通常来源于石油或天然气。在PVC生产的第一步,原料的质量和配比至关重要,它决定了最终PVC产品的质量和性能。

氯乙烯单体的生产是PVC制造过程中的核心部分。其主要反应是乙烯与氯气的加成反应,通过特殊的催化剂在高温高压下完成。这个过程中,乙烯和氯气在反应器中生成氯乙烯(VCM)。为了提高反应效率和减少副产物的产生,现代生产中通常采用高效的催化剂和精密的控制系统,确保生产过程的高效和环保。

聚合反应是将氯乙烯单体转化为聚合物的关键步骤。PVC的聚合反应通常通过悬浮聚合、乳液聚合或溶液聚合来完成,其中悬浮聚合是最常见的方法。在聚合反应中,氯乙烯单体在引发剂的作用下发生聚合,形成较长的聚合链,最终生成PVC颗粒。这个过程需要严格的温度和压力控制,以确保PVC颗粒的质量和粒径分布均匀。

聚合反应完成后,得到的PVC颗粒中含有一定量的水分和溶剂,因此需要进行干燥处理。干燥过程中,采用热风干燥或真空干燥技术,将PVC颗粒中的水分和其他挥发性物质去除。这一过程不仅能提高PVC的纯度,还能为后续的加工环节打下基础。

PVC材料本身具有一定的脆性,因此在生产过程中通常会加入各种添加剂,以提升其性能。这些添加剂包括增塑剂、稳定剂、润滑剂、抗氧化剂等,它们能够改善PVC的柔韧性、耐候性以及加工性能。通过添加不同种类的助剂,可以根据不同应用需求,调节PVC的性能,满足不同市场的需求。

在PVC颗粒与添加剂混合均匀后,进入熔融挤出成型环节。此时,经过加热,PVC材料变得柔软,可以通过挤出机进行成型。熔融挤出技术使PVC能够以不同形态(如管材、薄膜、电缆护套等)生产出来。该过程不仅需要严格控制温度和压力,还要保证挤出机的高效运作,以保证成品的质量和外观。

在熔融挤出成型后,PVC制品需要迅速冷却,以保持其形状和尺寸稳定。冷却过程可以通过水浴、空气冷却等方式进行,具体冷却方式取决于产品的类型和要求。冷却后的PVC产品会被切割成所需的长度或形状,进行后续的包装和运输。

某些PVC制品在生产过程中需要进一步的后处理,例如表面处理、涂层或印刷等。通过这些后处理工艺,可以增强PVC材料的外观效果、提高耐用性和附加值。例如,PVC窗框在生产完成后,通常会进行表面喷涂,以增强其美观性和抗紫外线能力。

整个生产过程的最后环节是质量控制。在这一环节中,PVC制品会进行严格的质量检测,包括尺寸、外观、物理性能等方面的检测。通过检测可以确保PVC产品符合标准和客户需求。在现代生产中,智能化的质量控制系统得到了广泛应用,这不仅提高了生产效率,还有效保证了产品质量的一致性。

当PVC产品通过质量检测后,就可以进行包装和运输了。包装过程需要根据不同类型的产品进行,确保产品在运输过程中不受损坏。通过现代物流管理体系,PVC产品能够快速、安全地送达各地客户手中,满足全球市场的需求。

PVC的生产过程涉及多个环节,每一步都需要精密的操作和控制。从原料准备到成品生产,每个环节的优化都能够显著提高生产效率和产品质量。而PVC生产流程图正是帮助我们理清这一复杂过程的有效工具,它将生产流程的各个环节清晰地展示出来,帮助行业人员更好地理解PVC生产的关键步骤。

随着科技的不断进步,PVC生产工艺也在不断优化,越来越多的环保、节能技术被引入生产过程。未来,PVC行业将迎来更加绿色、智能化的发展,成为全球制造业的重要组成部分。