随着全球对健康的关注日益增加,药品的生产与质量控制显得尤为重要。药厂生产车间作为药品制造的重要环节,其工作流程直接影响着药品的品质和生产效率。在这一过程中,严格的管理体系、科学的工作流程和现代化的生产设备都是不可或缺的要素。

药厂生产车间的布局通常按照药品的生产工艺进行设计。合理的车间布局不仅能够提高生产效率,还能有效避免交叉污染,确保药品的质量。生产车间一般分为多个区域,如原料存储区、生产区、包装区、质量控制区等。

其中,生产区又可进一步分为不同的生产单元,包括制剂、混合、压片、制粒、灌装等工序,每个工序的工作流程和环境要求都有严格规定。为了防止污染和交叉感染,药厂生产车间常常采用封闭式的生产环境,确保空气洁净,温湿度控制得当。

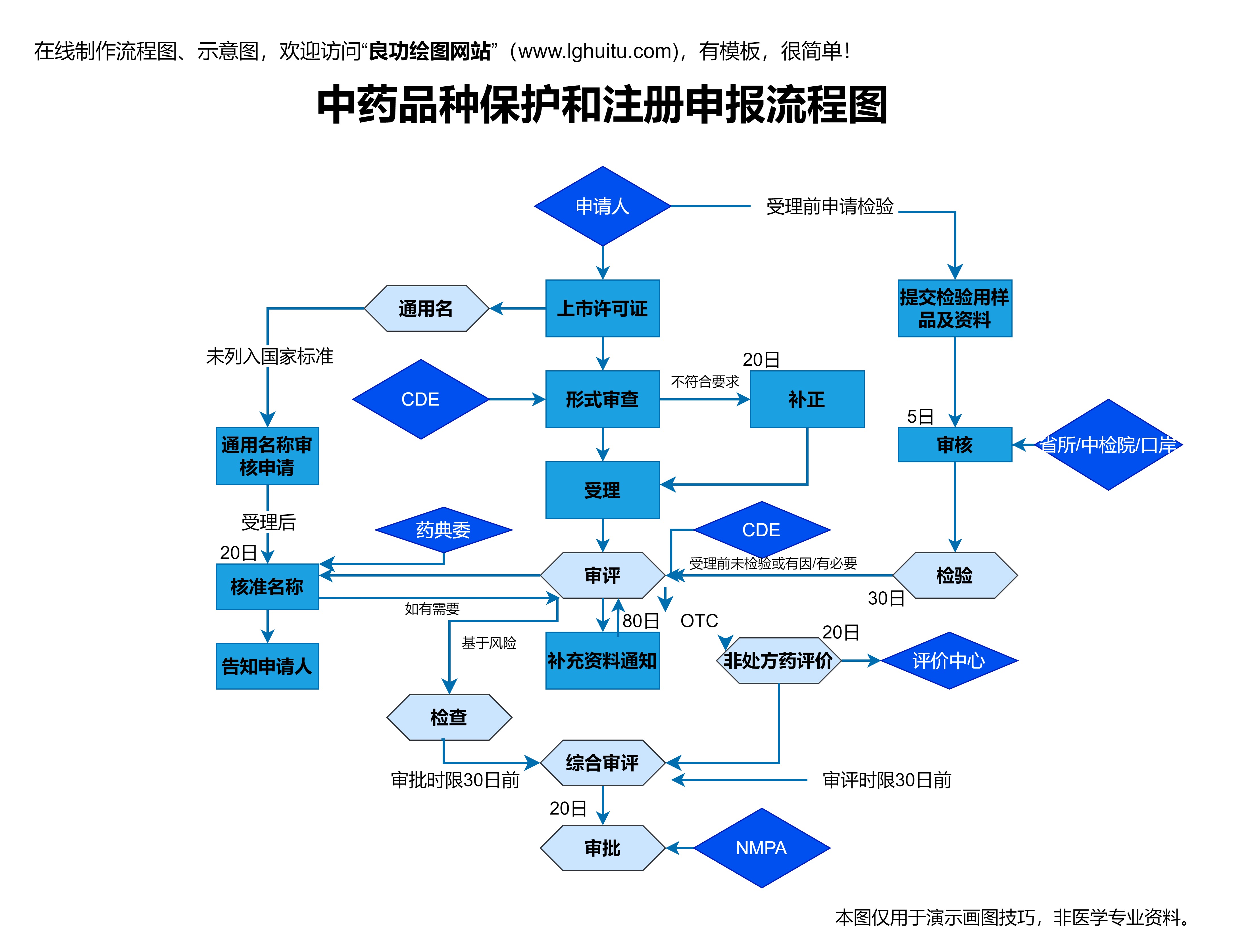

药厂生产车间的每一个环节都需要严格按照标准化流程进行操作,确保药品生产的高效性与合规性。以下是药品生产的基本流程:

药品生产的第一步是对原料的验收和存储。所有原材料需通过质量检验,确保其符合规定的质量标准。原材料通过合格后会按照其性质和使用要求进行分类存放。在存储过程中,药厂会定期检查原料的存放条件,确保温湿度等环境因素对原材料的影响最小化。

在生产前,车间会对设备进行全面检查和清洁,确保生产环境的洁净度和设备的正常运行。所有生产人员都需要接受严格的培训,熟悉操作规范和相关药品的生产要求。生产区域内,还会设有严格的温湿度控制系统,以确保生产环境的稳定。

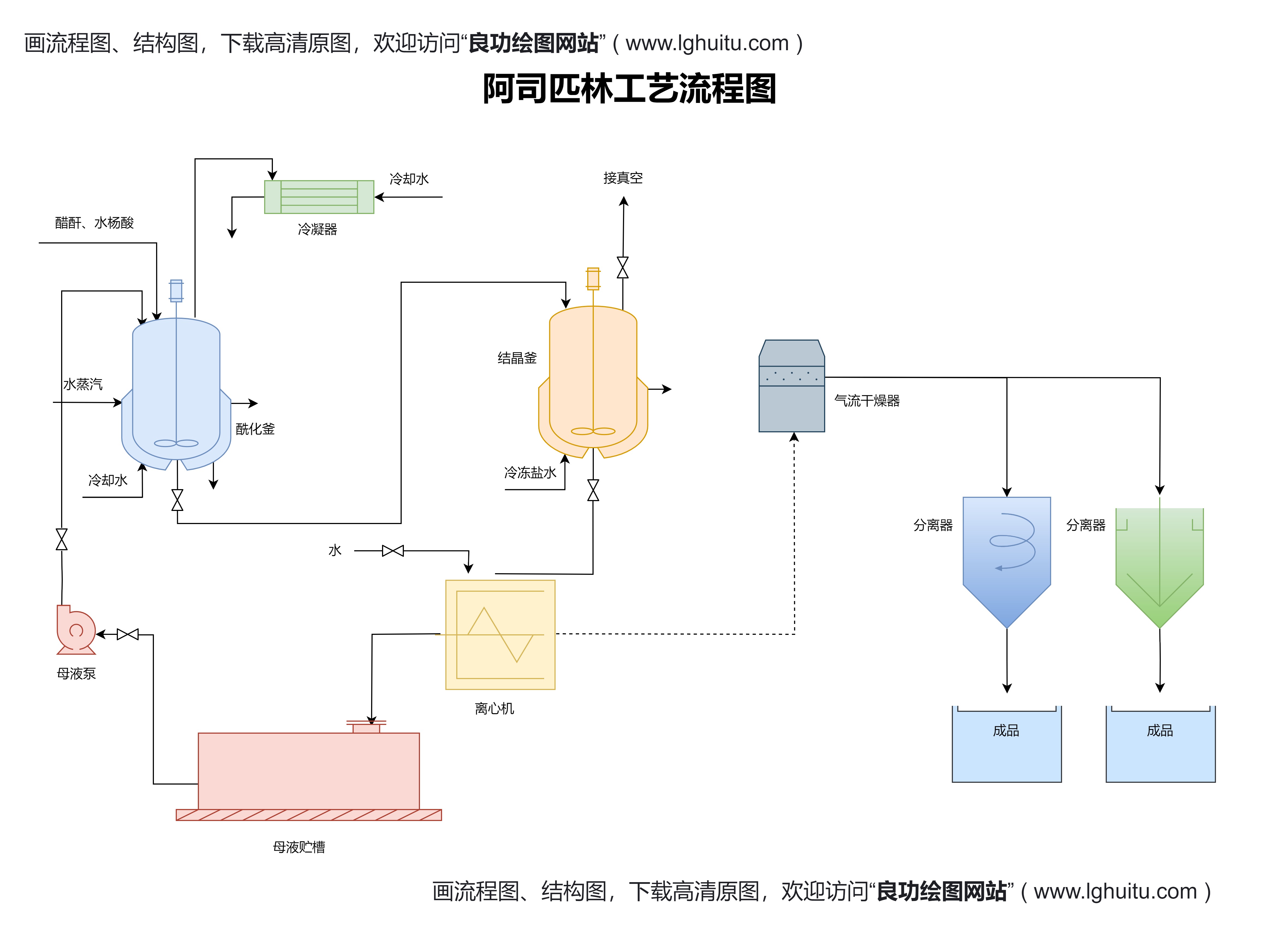

药品的制剂和混合是药品生产中的核心环节。在这一过程中,原料会按照药品配方要求精确配比,并通过特殊设备进行混合。混合后的药物原料需要进行多次检验,以确保其均匀性和质量稳定性。

对于固体药品,压片与制粒是生产流程中不可或缺的步骤。在此过程中,药物的颗粒大小、硬度、溶解度等关键指标将直接影响药品的疗效和吸收速率。生产线上的自动化设备能够确保每一片药品的重量、形状与质量一致。

对于液体药品,灌装是生产流程的重要一环。液体药物的灌装设备通常配备有严格的清洗与消毒系统,以防止污染。包装过程中,药品会按照规格要求进行包装,并附上标签,标明药品的生产日期、有效期、生产批次等信息。

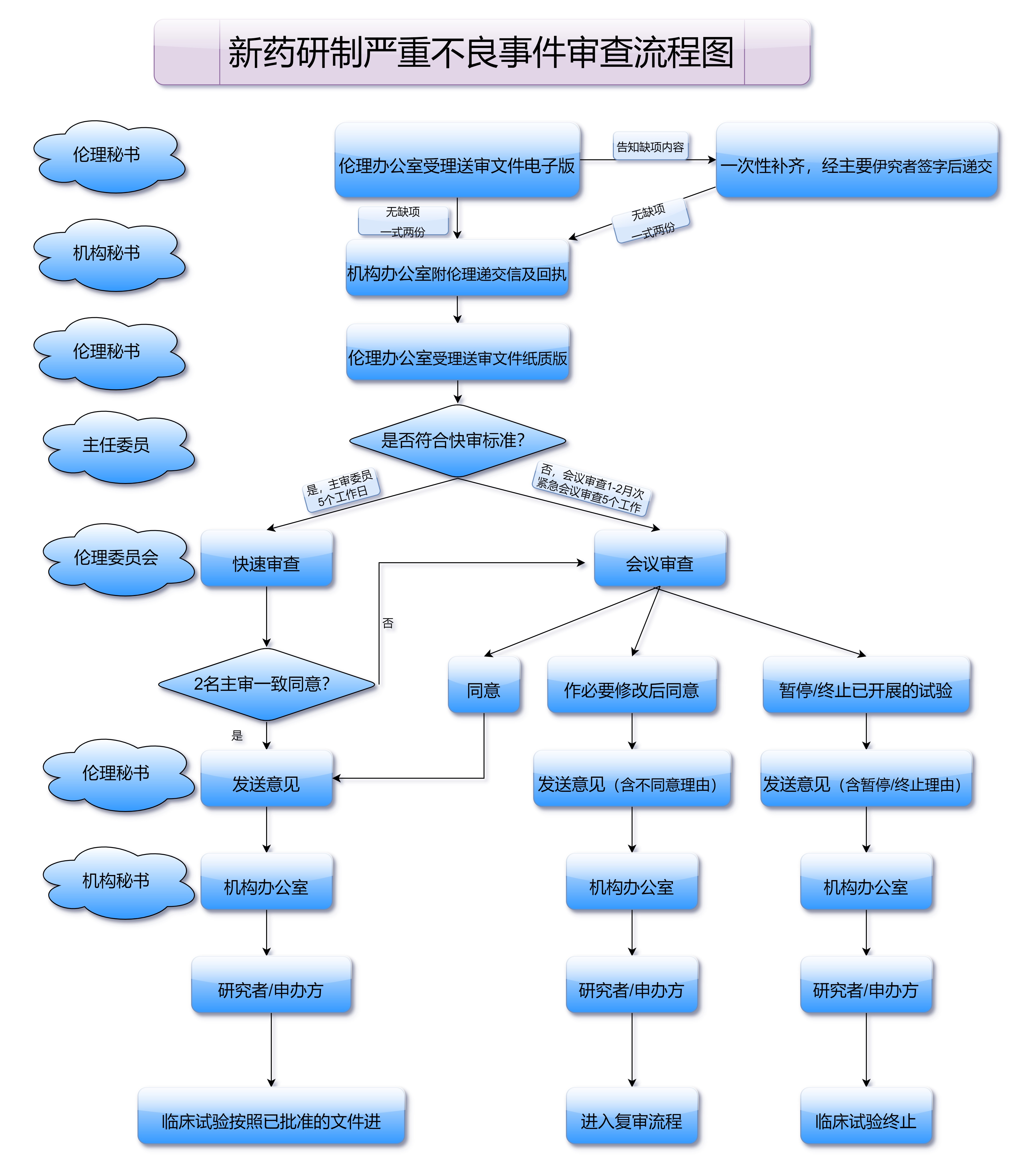

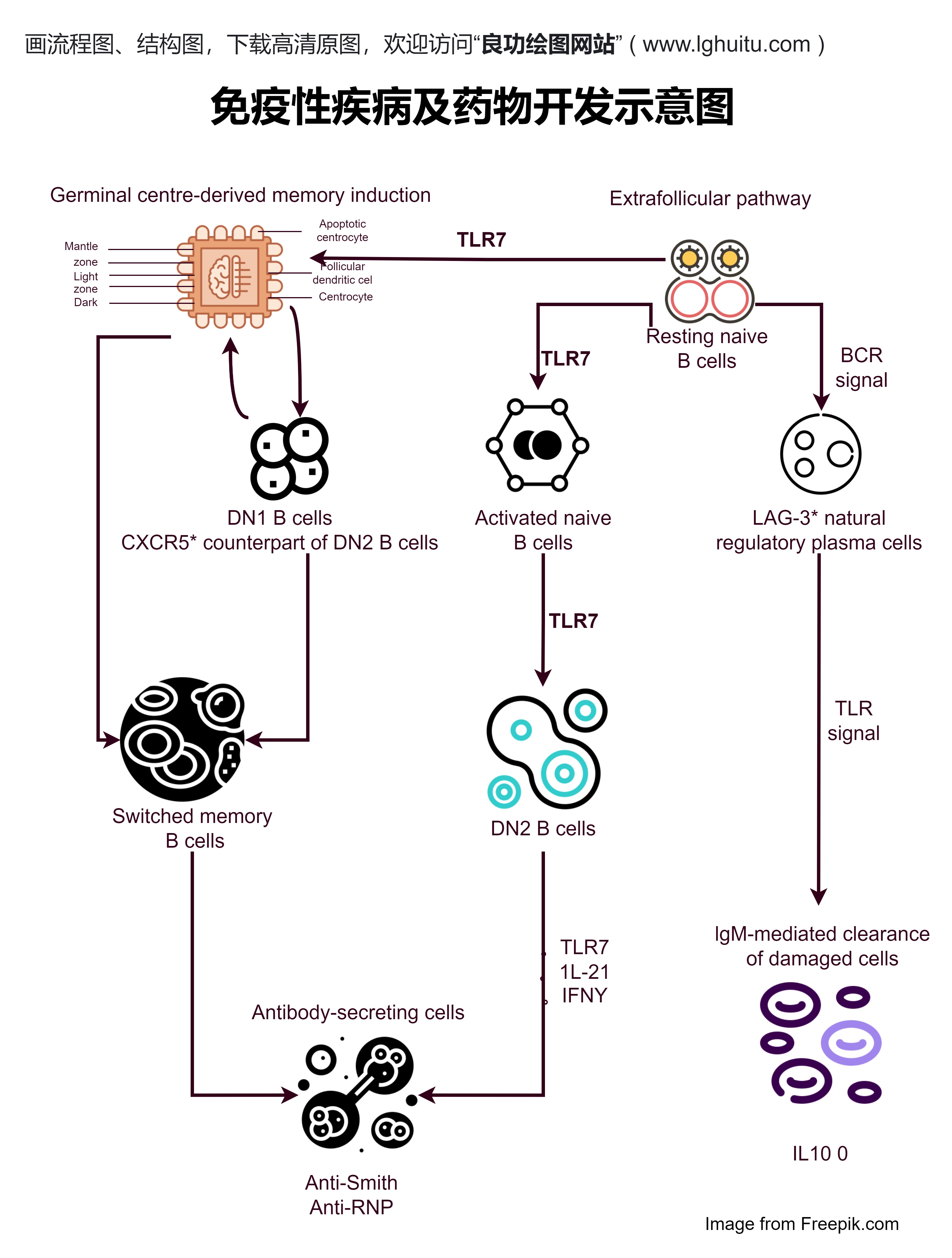

药品生产的每个环节都需要经过严格的质量控制。质量控制部门将对原料、生产过程、成品进行全方位的检测。常见的检测项目包括药品的含量、溶出度、稳定性、微生物含量等。只有通过严格检验的药品才能进入市场流通。

在药品生产过程中,GMP(良好生产规范)认证是至关重要的一环。GMP认证是国际上对药品生产企业生产环境、设备、人员、工艺流程和质量管理体系的严格要求。只有通过GMP认证的药厂才能保证药品的生产符合国际标准,确保药品的质量和安全。

药厂生产车间需要严格遵守GMP标准,这不仅是对药品质量的保障,也是对患者健康的负责。通过GMP认证的药厂,能有效地进行风险管理,避免生产过程中可能出现的质量问题,提高药品的生产效率。

随着科技的发展,现代药厂越来越注重智能化和自动化的应用。数字化管理系统、智能化生产线、机器人操作等技术正在改变传统的生产方式,使得药品的生产更加精确高效。

例如,智能化生产线可以根据药品配方自动调节生产参数,减少人为操作失误;自动化设备能够提高生产速度,并减少人工成本;数字化管理系统则能够实时监控生产数据,确保生产过程中的每一环节都符合质量标准。

通过这些先进技术的应用,药厂不仅提高了生产效率,还提升了药品的质量,进一步保障了消费者的健康。