药品的生产工艺不仅决定了药品的质量,也直接关系到药物的疗效与患者的安全。从原料的采购、合成、配方、到最后的包装,药品的生产工艺复杂且严格,涉及多项技术和流程。这些流程不仅要符合国家法规和行业标准,还要保证每一批药品都能在安全和有效性上达到最佳效果。今天,让我们一起探讨药品生产中的主要工艺流程,了解它们如何保障药物的质量和安全。

药品生产的第一步就是原料采购。药品的质量从源头开始,原料的质量决定了药品成品的最终效果。药品原料通常包括活性药物成分(API)和辅料。活性药物成分是决定药物疗效的核心物质,而辅料则有助于药品的稳定性、口感以及易于服用等方面。因此,采购过程必须严格筛选符合标准的供应商,并通过多次检测来确保原料的质量。

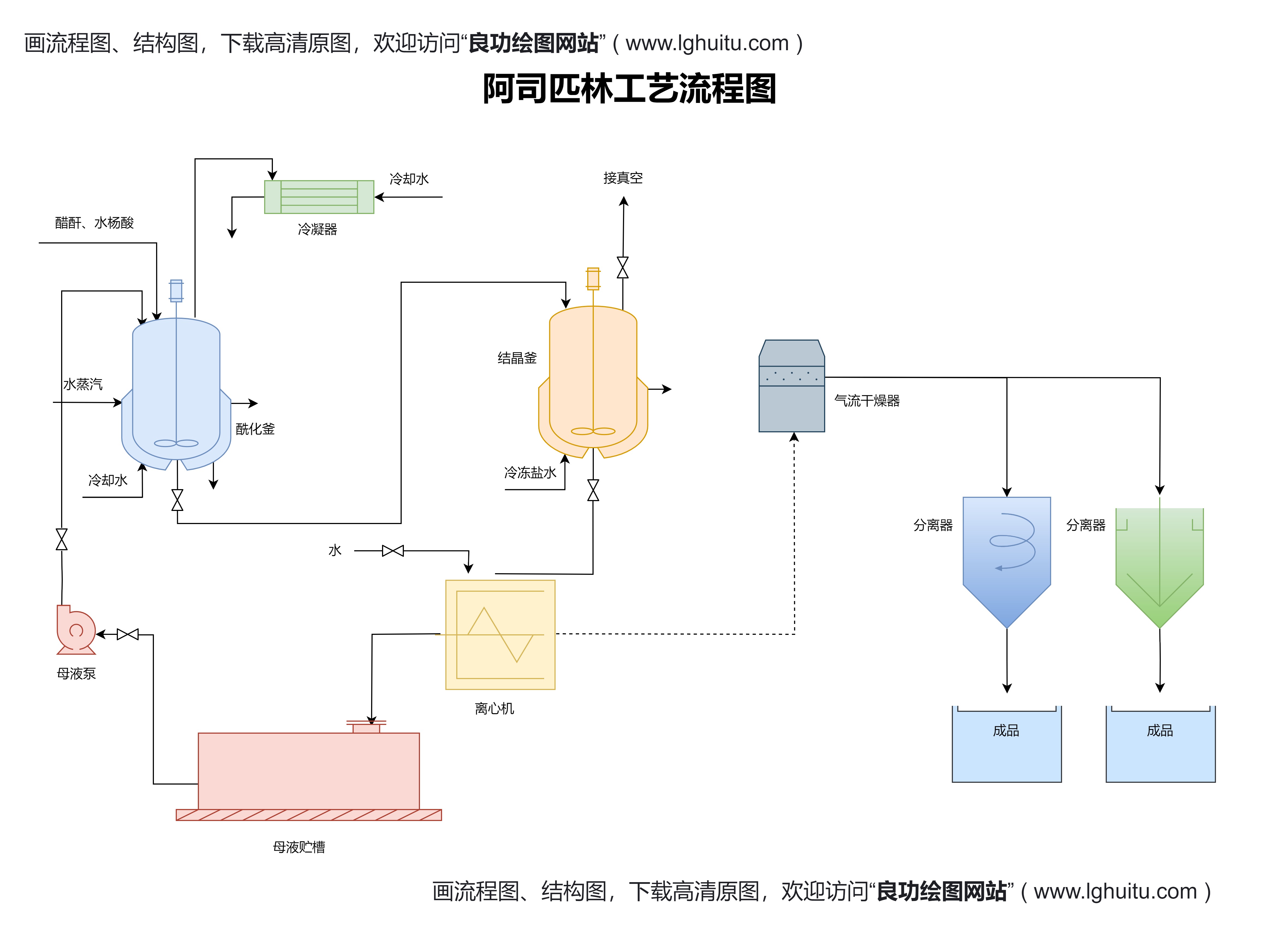

在原料采购后,药品的合成工艺至关重要。药品合成通常是药品生产中的核心环节。这个过程包括化学合成、发酵工程、酶催化等多种方式。合成过程中,必须对温度、压力、浓度等多个因素进行精确控制,确保每一批药品的活性成分都达到规定的浓度和质量标准。科学的合成工艺能够有效避免杂质的形成,减少药品的副作用,从而提升药品的安全性。

随着科技的发展,现代药品生产越来越依赖高效的自动化设备和智能化管理。在制药行业中,自动化设备的引入大大提高了生产效率,同时减少了人为操作的错误。通过计算机控制和数据追踪,生产过程中的每一个环节都可以被实时监控与调整,确保生产过程中没有任何疏漏。药品生产的每一个阶段,包括混合、溶解、压片等,都可以通过先进的设备进行优化,从而保证药品的稳定性和一致性。

值得注意的是,随着全球化和市场需求的变化,药品生产工艺也在不断创新。近年来,生物制药技术和基因工程的应用,给传统药品生产工艺带来了革命性的变化。例如,基因工程药物的生产,采用了大规模的发酵技术和细胞培养技术,这种工艺不仅能够生产高效、低成本的药物,还能大幅提高药物的生物利用度和疗效。生物制药的兴起,推动了药品生产工艺的更新换代,也为患者带来了更安全、更高效的治疗选择。

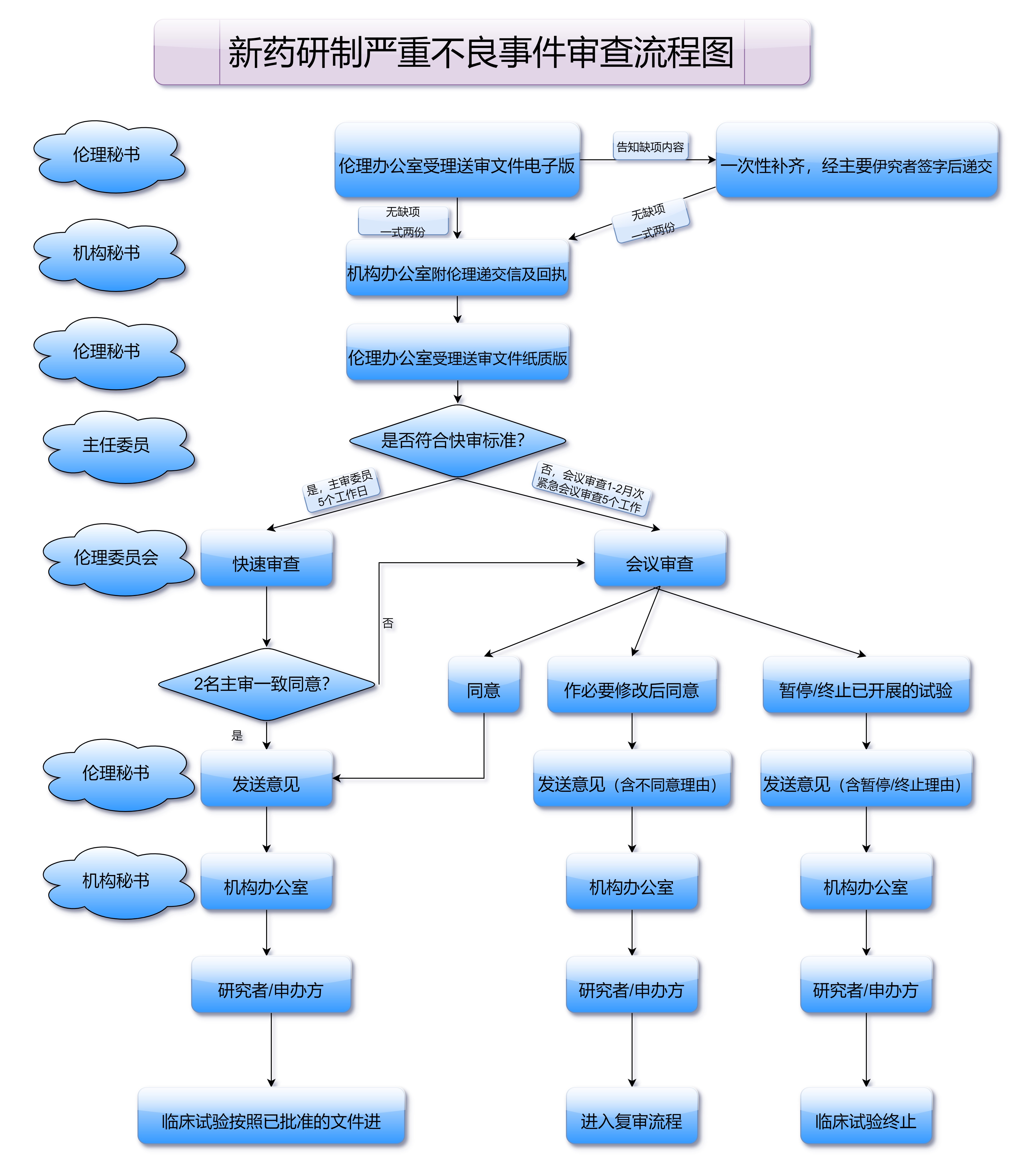

除了技术革新外,药品生产中的质量控制环节也是至关重要的。每一批药品都必须经过严格的检验和测试,确保其符合GMP(良好生产规范)标准。在生产过程中,药品的稳定性、纯度、有效成分的浓度等都必须经过严格检测。特别是对于需要长期保存的药品,稳定性测试显得尤为重要。这些测试通常会模拟药品在不同环境条件下的储存情况,从而预测药品的保质期及使用安全性。

药品的包装也是生产工艺中的重要环节。药品包装不仅关系到药品的外观和易用性,还直接影响药品的保存效果。药品的包装材料必须具备良好的隔湿、防光、密封性,以避免药品受到外界因素的影响。现代药品生产中,还引入了智能包装技术,利用二维码和RFID技术进行追踪和溯源,确保药品从生产到消费者手中的每一个环节都能得到安全保障。

随着医药行业不断发展,药品生产工艺的创新与改进显得尤为重要。在满足药品质量要求的基础上,制药企业还要面对市场需求的变化,以及环保和可持续发展的挑战。因此,在药品生产的各个环节中,节能减排、绿色环保的理念逐渐被融入到生产工艺的优化中。

绿色化学和绿色生产工艺的推广,正成为制药行业未来发展的重要方向。在药品的合成过程中,绿色化学工艺能够通过使用更加环保、无毒的溶剂、催化剂,以及减少有害物质的排放来降低对环境的影响。通过引入绿色工艺,药品生产不仅可以降低生产成本,还能够有效减少对环境的污染,从而实现可持续发展。

随着人们对健康的重视,个性化医疗的概念也逐渐被纳入药品生产工艺的创新范畴。个性化药品的研发与生产,要求制药企业能够根据患者的具体情况(如遗传背景、疾病状态等)来定制药物。这要求药品生产工艺具备更高的灵活性与精准性。随着精准医疗技术的不断进步,个性化药品的生产将成为制药企业面临的一项重要任务。

当然,药品的生产工艺不仅仅局限于单纯的技术改进,还涉及到生产环境的严格控制。洁净环境(如洁净室)的建设与管理,在药品生产过程中占据了重要地位。为了确保药品的无菌性,生产车间必须保持高水平的洁净标准,定期对生产设备和环境进行消毒与清洁。无论是液体药品还是固体药品,都必须在无菌环境下进行加工,防止外部污染物的进入。

药品生产企业还需要与监管部门保持密切合作,确保生产过程符合相关法规和标准。药品的生产必须满足GMP要求,企业不仅要具备先进的生产设备,还要有完善的质量管理体系。通过科学的质量控制体系和精密的工艺流程,药品生产企业能够确保产品从原料到成品的每一环节都符合最高标准。

药品生产工艺不仅是药品质量的保障,更是制药企业创新与发展的核心所在。随着技术的不断进步和市场需求的变化,药品生产工艺将在确保药物安全性、疗效的推动更加智能化、绿色化和个性化的发展趋势。未来,药品生产工艺将不断走向更加精细化、高效化和可持续化,为全球患者带来更安全、有效的治疗选择。