药品生产工艺流程是药物从研发到最终成品的关键路径,其涉及的每一步骤都直接影响到药品的质量与疗效。制药行业一直以来都严格遵循GMP(良好生产规范)标准,以确保生产过程中药品的安全性与有效性。药品生产的流程不仅涉及到大量的专业技术与设备,还要求每个环节都精益求精,从原料的采购到最后的包装,都需要严格把控。

药品生产工艺的第一步是原料的采购与质量控制。药品的质量从源头抓起,合格的原材料是确保药品质量的基础。因此,在药品生产的初期,药品公司必须进行严格的原料筛选,并要求原料供应商提供详细的质量证明文件,如质量检验报告、原材料的来源和生产批次等。原材料通过入库时还需经过验收,确保符合标准后才能进入生产环节。

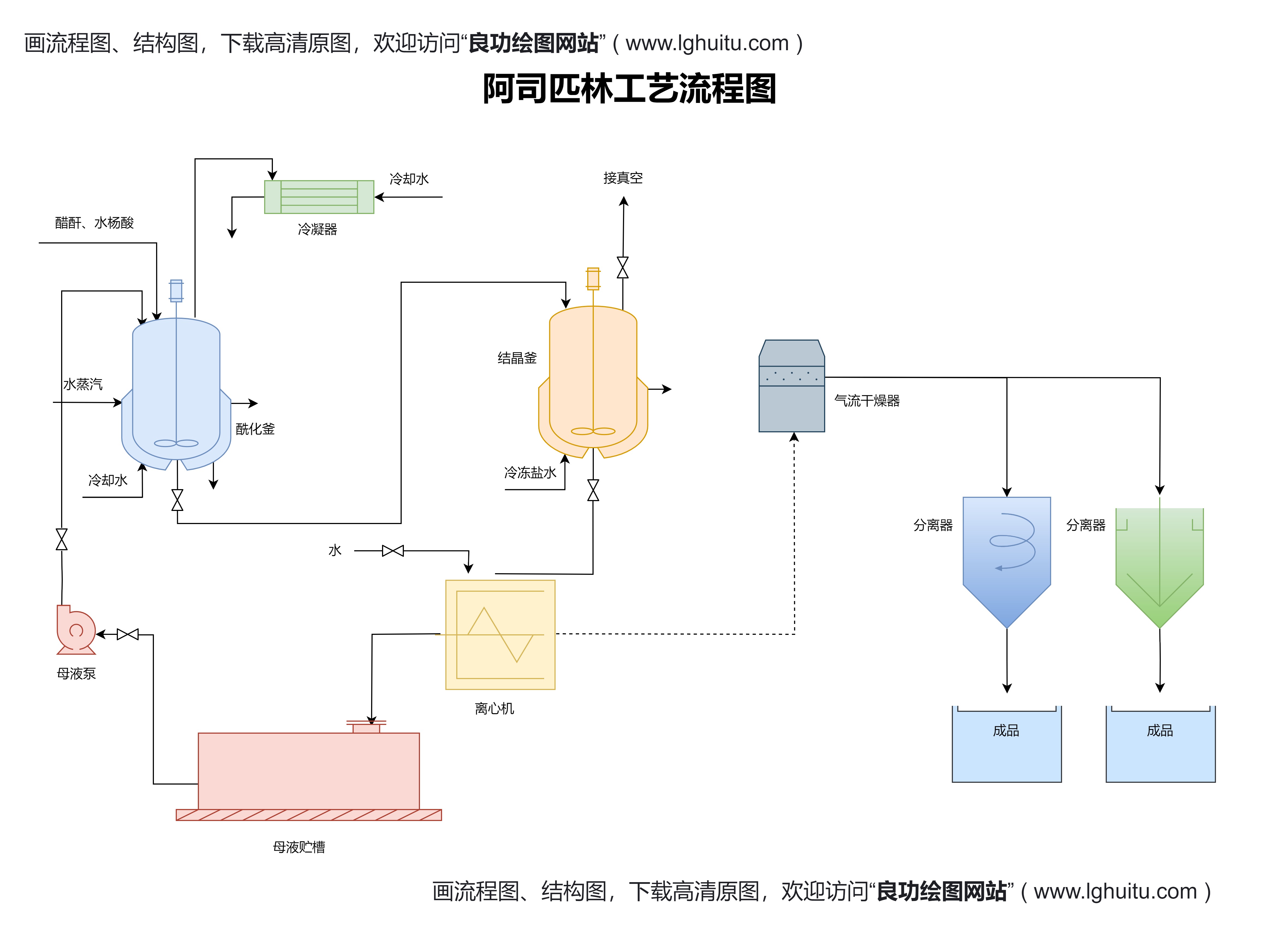

进入到生产工艺的核心步骤——配料与混合。这个阶段涉及到将各种原料按照特定比例进行混合,以确保最终药品的成分精准无误。配料和混合过程是一个技术性极强的环节,配料员需要严格按照药品配方进行操作,且每一次的配料过程都需记录和检查,以确保生产的一致性。在现代制药工艺中,配料通常使用自动化的设备进行,以提高精度和效率。

当原料混合完成后,药品将进入到制剂阶段。这是药品生产过程中最为关键的步骤之一,也是药品能否成功上市的重要决定因素之一。制剂工艺包括粉末制剂、片剂、胶囊、液体制剂等多个种类,不同类型的药品制剂需要采用不同的生产工艺。以片剂为例,首先需要将配好的混合物进行压制成片,随后经过干燥、涂层等多道工序,确保片剂具有稳定的药效和良好的口感。

液体制剂的生产也有其独特的工艺要求。在液体制剂中,药物需要完全溶解或均匀分散在溶剂中,防止药物的沉淀或分层。液体药品生产过程中,必须特别注意无菌操作,防止外界微生物的污染。

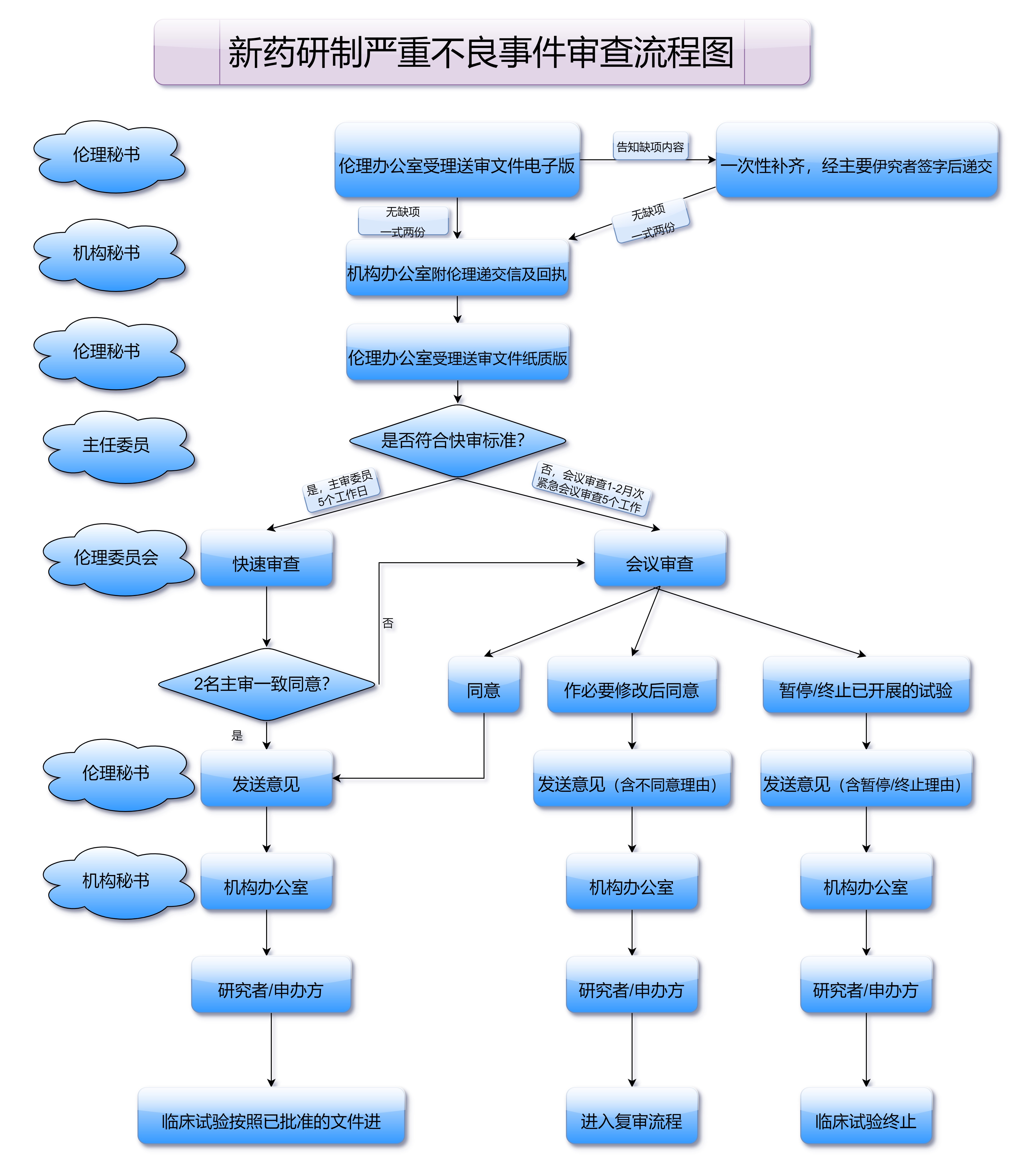

生产过程中的一个关键环节是质量控制和检验。每道工序完成后,药品都需要进行严格的质量检验。质量控制的目的是确保药品的纯度、稳定性及剂量的准确性。在制药厂中,质量控制实验室是必不可少的。所有生产出来的批次药品都需要通过化学、物理及微生物学等多方面的检测,确保每一批药品都符合国家药品标准。

在生产过程中,药品的包装同样扮演着重要角色。包装不仅仅是药品外观的展示,它还直接影响药品的保存、运输及使用。药品的包装设计需考虑到药品的稳定性、易用性以及防伪功能等多个因素。例如,药品瓶的密封性对于液体制剂至关重要,包装材料必须防潮、防光、无毒,确保药品的活性成分不受外界环境影响。

包装环节完成后,药品进入到储存和出库阶段。根据不同药品的特性,药品的储存条件各不相同。有的药品需要冷藏存放,有的则需要避光保存。储存环境的管理同样至关重要,尤其是在湿度、温度等因素的控制上。为了确保药品在运输过程中的安全性,药品公司往往会采取严格的出库与配送管理,确保药品始终保持在适宜的状态下流通。

药品的生产并非一成不变,它会随着科学技术的发展和生产工艺的革新不断进步。近年来,随着自动化技术的发展,越来越多的制药企业引入了智能化生产设备,提升了生产效率,减少了人为操作的误差。智能化系统不仅能够精准控制生产过程中的每一个细节,还能够实时监测药品的质量,进一步确保药品的安全性与有效性。

随着全球制药市场的不断扩大,制药企业的生产工艺也逐渐向国际化标准靠拢。制药行业不再局限于国内市场,许多制药公司积极向海外市场拓展,面临更加严格的国际药品监管要求。为了应对这一挑战,企业需要不断提升生产技术、更新设备,并加强与全球药品监管机构的沟通合作,确保药品能够顺利通过各国的审批。

药品生产工艺流程涉及到多个环节,每一步都环环相扣,缺一不可。从原料采购到最终成品的每一环节,都关系到患者的健康与安全。现代药品生产已经不仅仅是一个技术性工艺的体现,更是一个全方位的质量管理体系。在这个体系中,每个环节都需要精益求精,确保每一粒药片、每一瓶药水都能为患者的健康保驾护航。

通过了解药品的生产工艺流程,我们不仅能够更好地理解药品背后的复杂性,还能够深刻认识到药品质量对于人类健康的重要性。每一个细节的控制,都是制药行业对社会责任的体现。随着科技的不断进步,未来的药品生产工艺将更加高效、安全,为人类的健康事业做出更大的贡献。