在现代社会,药品的生产不仅关系到人民健康,更涉及到复杂的技术、严谨的流程和严格的质量控制。药品的生产过程,从原料的采购到最终的成品出厂,每一个环节都经过了精心设计和科学验证。为了确保药物的安全性和有效性,药品生产流程需要严格按照标准操作,每一步都至关重要。

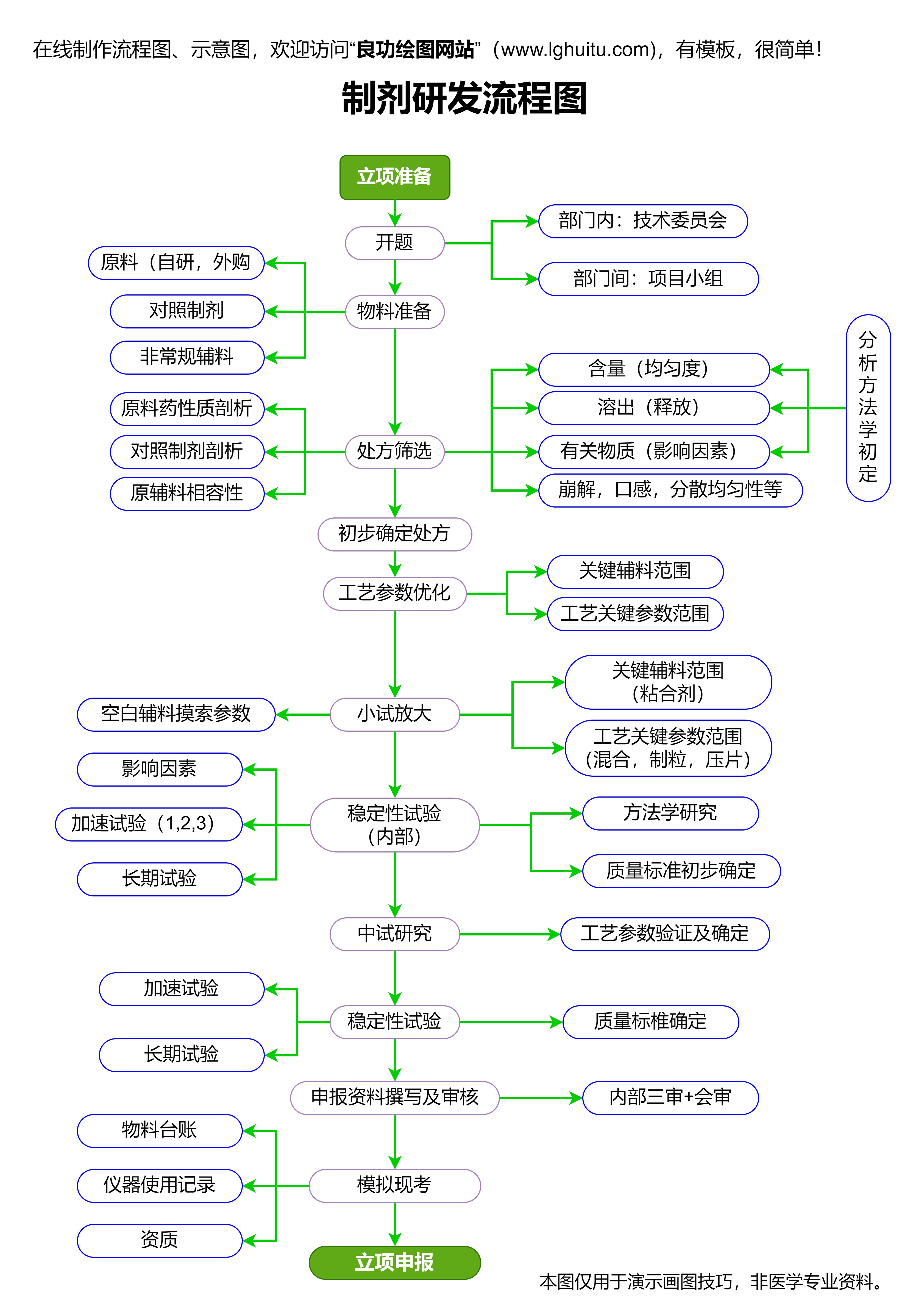

药品的生产离不开高质量的原料。在这一环节,原料的质量直接影响到最终产品的质量。因此,药品生产企业必须从可靠的供应商那里采购符合标准的原料。所有原材料进入生产线之前,都会进行严格的检验。检验的内容包括原料的纯度、成分以及是否符合药典标准。合格的原料才能进入下一步的生产流程。

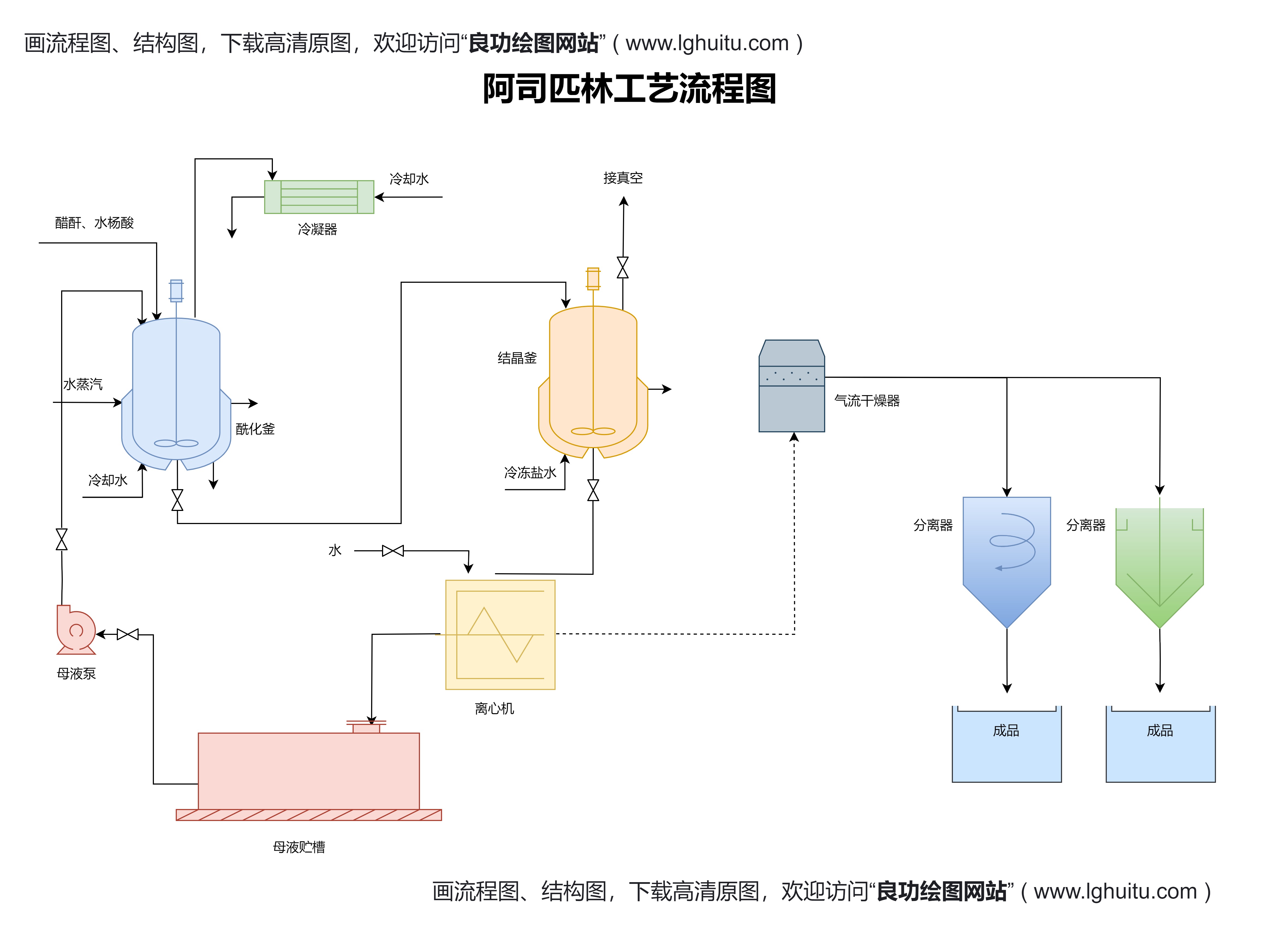

配料是药品生产中的重要步骤。根据药品的配方要求,生产工人将各种合格的原材料按照一定的比例和顺序进行配料。这一过程通常需要使用高精度的设备,以确保每一批药品的配方准确无误。在配料完成后,所有的成分将被送入混合设备进行均匀混合。混合的目的是使每一种成分能够均匀地分布在药物中,从而确保药品的稳定性和疗效。

对于一些固体药品,如片剂、胶囊等,接下来的步骤是制粒与压片。制粒过程通过将药物粉末进行湿润、搅拌和筛分,得到适当粒度的颗粒。这些颗粒将被送入压片机,进行片剂的压制。压片过程要求非常精密,不仅要确保药片的形态完整,还要保证药片的重量和尺寸都符合标准。对于不同的药物,压片机会根据药品的特点调整压力和速度,以确保药品的质量。

在药品压制完成后,药片会进行干燥处理,去除其中的水分,以保证药物的稳定性。对于需要包衣的药物,干燥后的药片将进入包衣机,进行包衣处理。包衣不仅能够提高药品的外观,还可以改善药物的口感、掩盖其苦味,甚至可以控制药物的释放速度。例如,肠溶片就是通过特殊包衣工艺,使药物能够在肠道中释放,避免在胃内被破坏。

药品的质量控制贯穿整个生产过程。每一批药品在不同阶段都需要经过严格的质量检测,包括原料检测、半成品检测和成品检测。质量检测的内容通常包括药物的有效成分含量、纯度、稳定性以及是否存在杂质等。只有通过了所有质量检测的药品才能进入包装环节,确保患者能够得到安全、有效的药物。

药品的包装不仅是对产品的保护,更是确保药品质量和使用安全的重要环节。包装材料必须符合药品的存储要求,以避免药物受到污染或变质。包装过程需要严格控制药品的标签和说明书,确保信息的准确性和完整性。标签上通常会注明药品的名称、成分、生产批号、有效期、用法用量以及存储条件等信息,帮助用户正确使用药品。

药品生产完成后,接下来是仓储和物流环节。在这一阶段,药品需要被存放在符合要求的环境中,以确保药品的质量不受外部环境影响。不同种类的药物有不同的存储要求,如温度、湿度和光照等。因此,药品仓库需要严格控制环境参数,以确保药品的稳定性。

一旦药品进入仓库,企业通常会采用现代化的管理系统进行库存管理和配送调度。随着信息化技术的发展,很多制药企业已经实现了全程可追溯管理,确保药品从生产到配送的每一个环节都能够得到精确记录和控制。

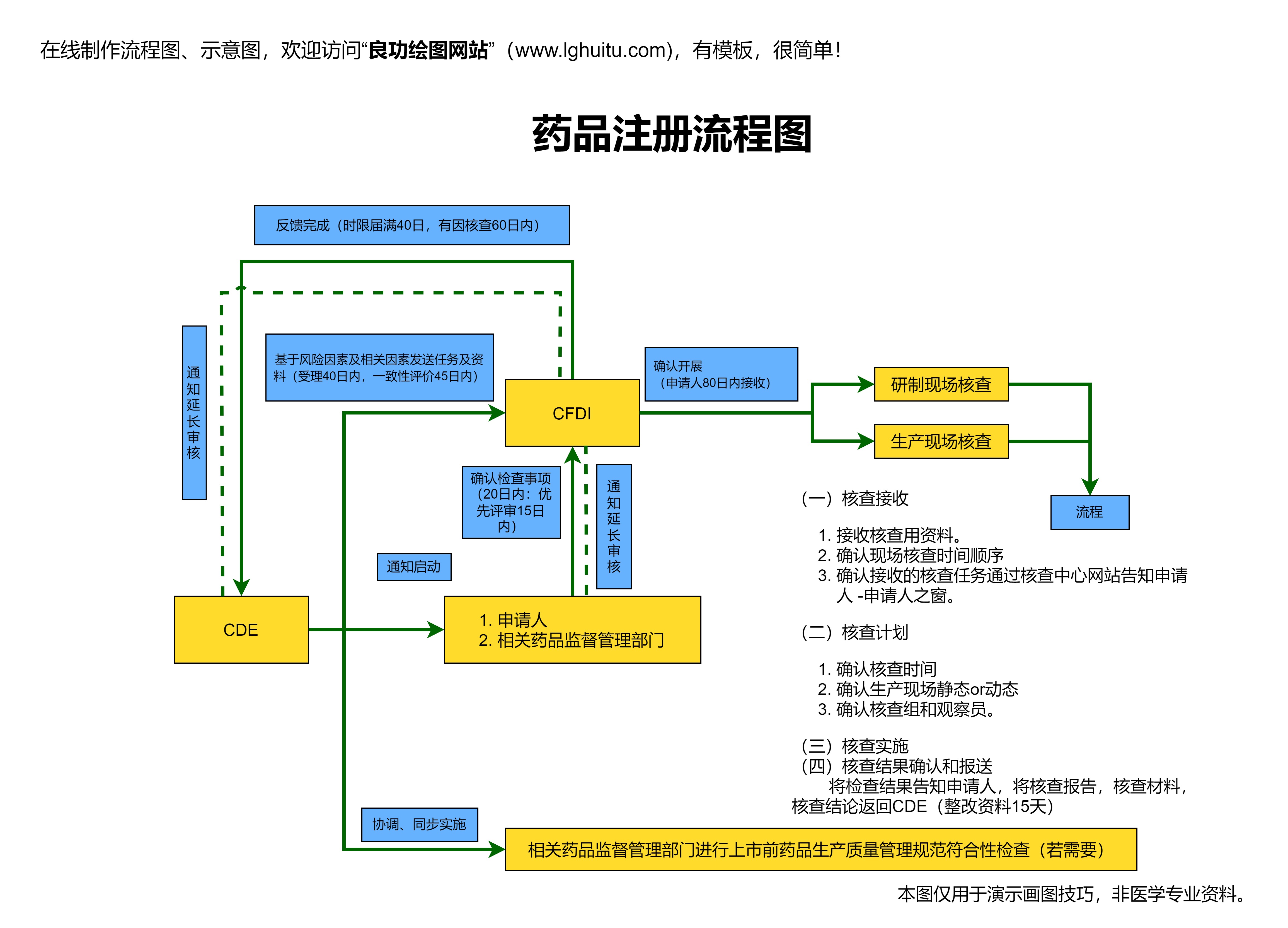

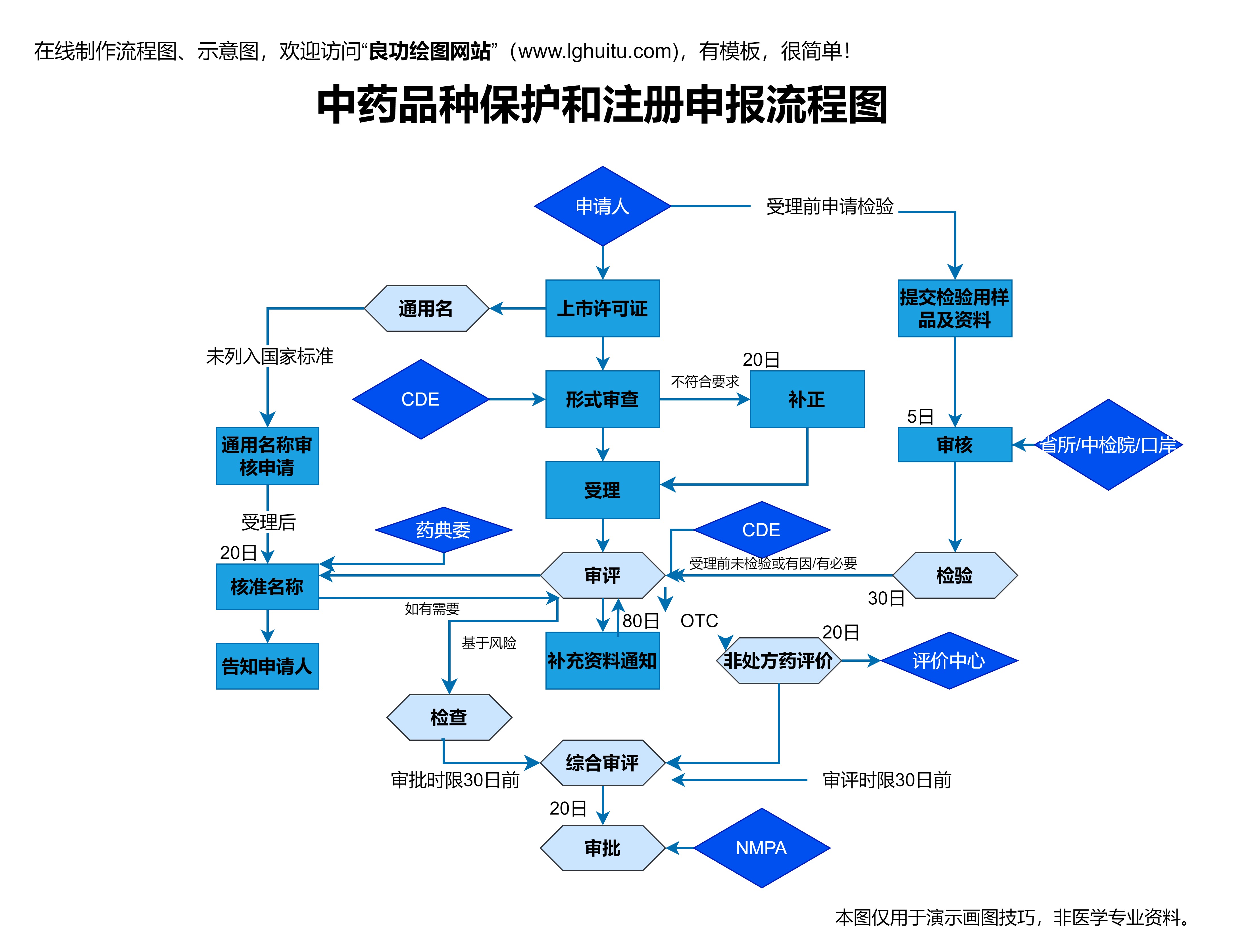

当药品完成生产、包装和配送后,最终进入市场,供患者使用。在此之前,药品需要经过严格的审评和批准程序。药品监管部门会对药品的安全性、有效性以及生产过程进行全面评估,确保药品符合国家的药品质量标准。只有在通过了审评和批准后,药品才能进入市场销售。

药品的上市后监管同样至关重要。为了确保药品的持续安全性,药品生产企业需要定期报告药品的质量监控数据,并在发现问题时及时采取措施。这一环节也是药品生产流程中非常重要的一部分,它保证了药品能够持续为患者提供高质量的治疗效果。

药品的生产过程是一个高度复杂且精细化的流程,涉及到从原料采购到产品出厂的多个环节。每一个步骤都需要精确控制,确保药品的安全性、有效性和质量稳定性。通过药品生产流程图的详细解析,我们能够清晰地了解这一过程中的每一个细节,明白为什么每一颗药片、每一瓶药液都需要经过如此严谨的工艺和质量控制。

随着科技的不断进步,药品生产技术也在不断提升,新的生产工艺、新的质量控制标准不断推动制药行业向更高的目标迈进。未来,药品生产流程将会更加智能化、自动化,为全球患者提供更加高效、精准和安全的医疗保障。