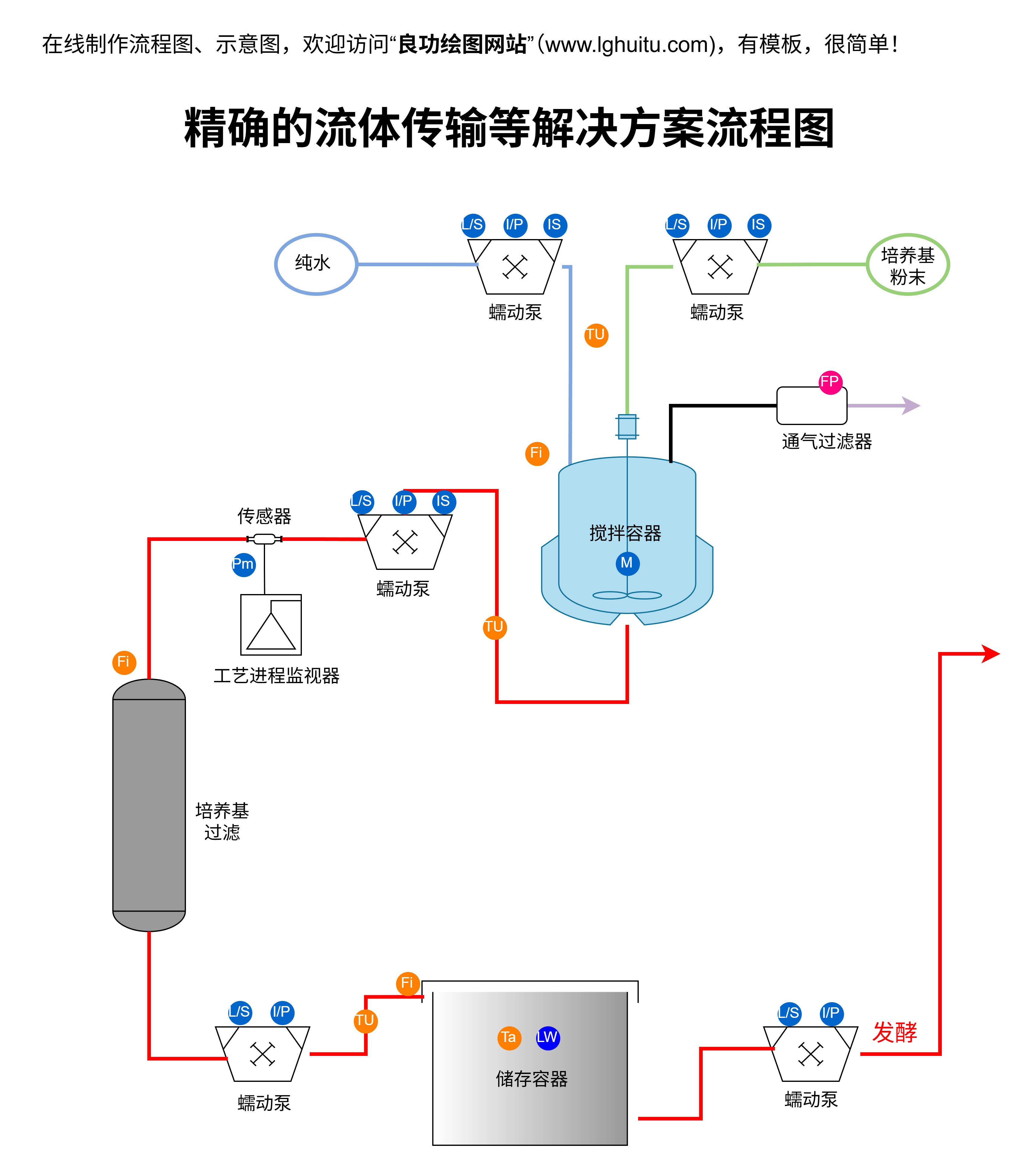

在现代化工生产中,工艺流程图(P&ID)作为一种重要的工具,不仅能帮助工程师全面了解工艺流程,还能用于监控和优化生产过程。其中,控制点作为工艺流程图中的关键要素,直接关系到整个生产系统的安全性、效率以及经济性。因此,深入了解化工原理工艺流程图中的控制点,对于优化生产过程和提高生产效率具有重要意义。

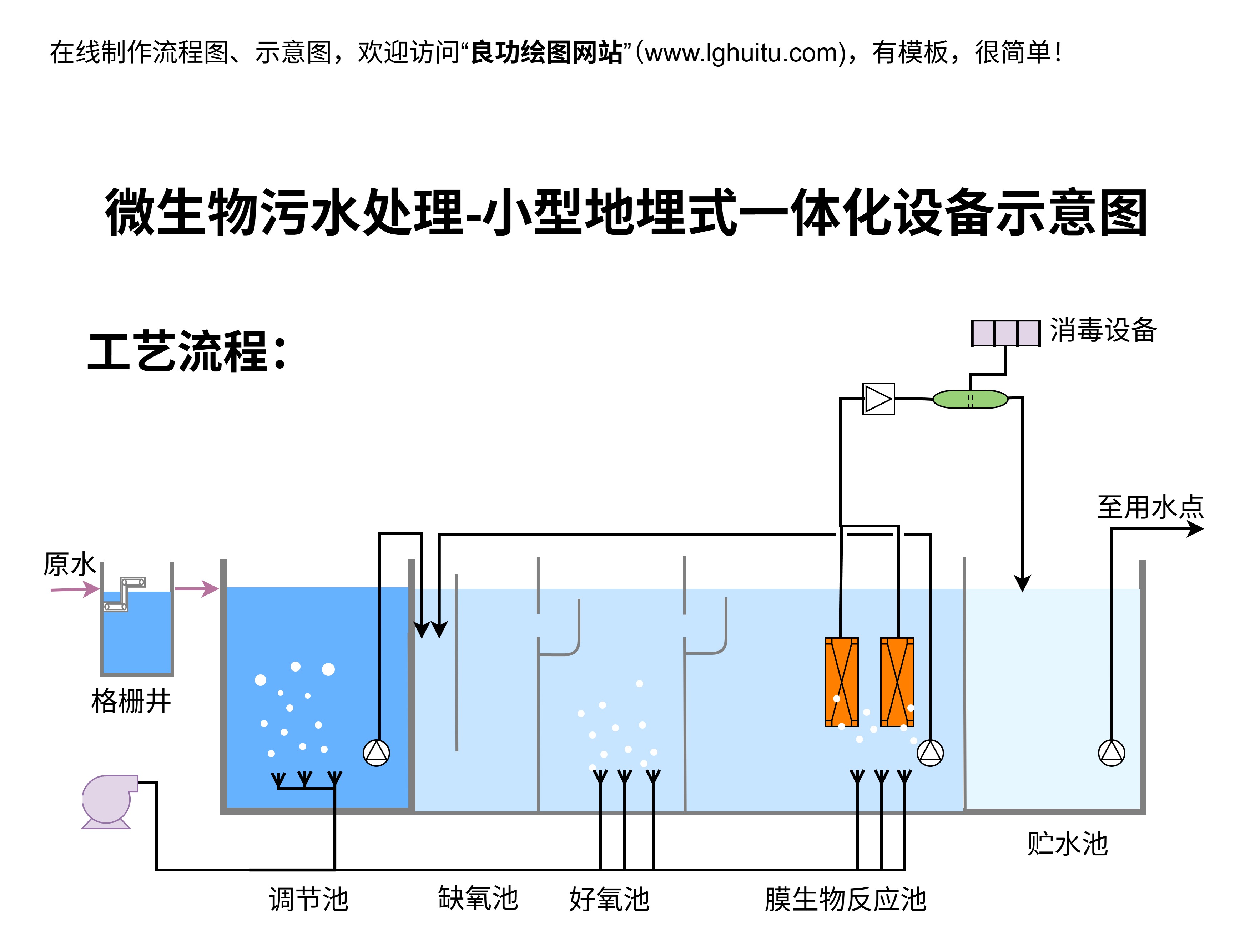

控制点是指在化工生产过程中,用于调节和控制工艺参数的特定位置。通常,这些控制点通过测量和调整温度、压力、流量、液位等变量,来保证工艺流程的稳定运行。它们能够实时监控系统的状态,一旦发现异常,就能采取有效的控制措施,确保生产过程按照预定目标顺利进行。

在化工原理工艺流程图中,控制点通常以符号、箭头、控制阀门等形式展示。这些符号帮助工程师清晰地识别出需要进行实时监控和调节的位置,是保障生产顺畅进行的重要参考依据。

温度是影响化学反应速率和产品质量的重要因素。在化工生产过程中,温度的控制尤为关键。常见的温度控制点包括反应器、蒸发器、冷凝器等设备。通过调节这些控制点,可以保持系统温度在一个合理的范围内,确保化学反应的顺利进行。例如,在高温反应过程中,如果温度过高,可能会导致反应过于剧烈,甚至发生爆炸;而温度过低则可能使反应速率降低,影响生产效率。因此,温度控制点的精准设置和及时调节,对于提高生产安全性和效率至关重要。

压力是化工生产中另一个不可忽视的参数。特别是在涉及气体的反应或物质的压缩过程中,压力的变化对工艺的稳定性和安全性有着直接影响。在化工工艺流程中,通常需要在反应釜、分离塔、泵等设备上设置压力控制点。通过安装压力传感器和调节阀,能够实时监测设备的压力变化,避免过高的压力导致设备破裂或发生安全事故。

流量是化工生产中控制原料供给和产品输出的关键参数。流量控制点通常设置在管道和输送系统中,确保物料的稳定流动。在许多生产过程中,流量的大小直接决定了反应的效率。例如,流量过大可能导致原料浪费或反应过快,而流量过小则可能导致反应不完全,影响最终产品的质量。因此,合理设置流量控制点,确保物料流量的稳定性,是保证化工生产高效运行的重要环节。

在涉及液体反应或储存的化工流程中,液位的控制尤为重要。液位过低可能导致设备空运行,甚至发生损坏;而液位过高则可能导致溢出,造成安全隐患。因此,液位控制点通常设置在储罐、反应器和分离设备中,通过液位传感器和自动控制装置,及时调整液位,确保设备的正常运行。

控制点在化工生产中有着不可替代的作用,具体体现在以下几个方面:

控制点能够实时监测和调节工艺参数,确保各项指标始终处于安全、有效的范围内,避免因参数波动引起生产过程的不稳定。

通过精确控制各个工艺参数,能够最大限度地提高反应速率、提高产品产量,同时避免资源浪费。

控制点帮助及时发现并解决设备异常和工艺问题,从而有效避免事故的发生,保障员工的生命安全和企业财产安全。

精准的控制能够帮助节省能源,减少浪费,从而有效降低生产成本,提升企业的经济效益。

为了在化工生产中发挥出控制点的最大效能,工程师需要进行精确的优化设计和调节。优化控制点的目标是确保生产过程中每个环节都能实现最佳的运行效果,同时保证安全性和经济效益。以下是几种常见的优化方法:

选择高性能、精准度高的控制设备是优化控制点的第一步。例如,采用高精度的传感器来测量温度、压力、流量等参数,能够提高数据的准确性,并且减少设备的故障率。合理选择自动化控制系统,如PID控制系统、PLC控制系统等,可以实现对控制点的实时调节,进一步提升工艺流程的自动化水平。

在优化控制点时,制定合理的控制策略是关键。比如,采用多点控制、先进控制算法(如模型预测控制MPC)等方法,可以对复杂工艺流程中的多个参数进行协调控制,以避免参数之间的冲突和波动。这些策略有助于提升生产过程的稳定性和效率。

为了保证控制点的准确性和可靠性,工程师应定期对各类控制设备进行检测和校准。通过定期检查设备的工作状态,发现潜在问题并及时处理,能够防止由于设备故障或测量误差带来的工艺异常。

操作人员的技术水平直接影响到控制点的优化效果。因此,加强对操作人员的培训,提升其对控制系统的理解和操作能力,能够确保在发生异常时,操作人员能够迅速采取措施,避免事故发生。

化工原理工艺流程图中的控制点是整个生产过程中不可或缺的环节,它们不仅能确保生产的稳定性和安全性,还能提高生产效率、降低成本。通过优化控制点的设置和控制策略,化工企业能够有效提升生产的质量和效益。因此,深入理解控制点的作用以及如何进行科学合理的优化,是每一个化工工程师必须掌握的技能。