在现代化工行业中,技术的创新与应用逐渐成为企业竞争力的重要体现。化工原理工艺流程图作为一种关键的技术工具,不仅是化学工程师在设计、分析和优化化学工艺时不可或缺的助手,同时也是推动整个化工生产高效运作的核心之一。无论是在产品的研发阶段,还是在生产线的操作过程中,化工原理工艺流程图都扮演着至关重要的角色。

化工原理工艺流程图(PFD,ProcessFlowDiagram)是一种图示工具,用来展示化学工艺的主要步骤、设备、物料流动以及各个过程之间的相互关系。其核心功能是将复杂的化学过程以简洁、易于理解的方式呈现出来,帮助技术人员分析并优化工艺流程。通过这种图形化的展示,相关人员可以迅速掌握工艺的整体框架,发现潜在的瓶颈或问题点,并采取措施进行改进。

一个标准的化工原理工艺流程图通常由以下几个部分组成:

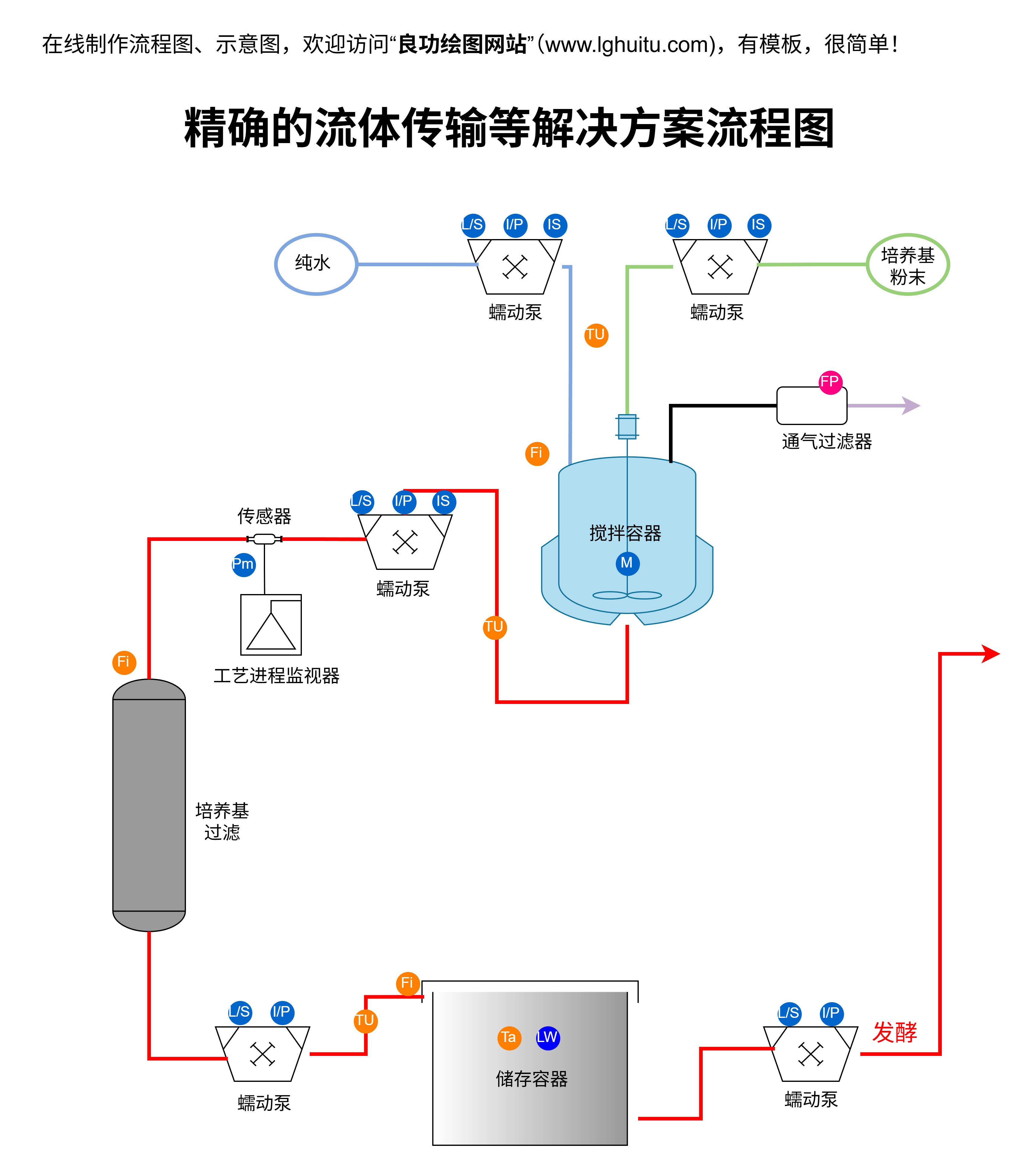

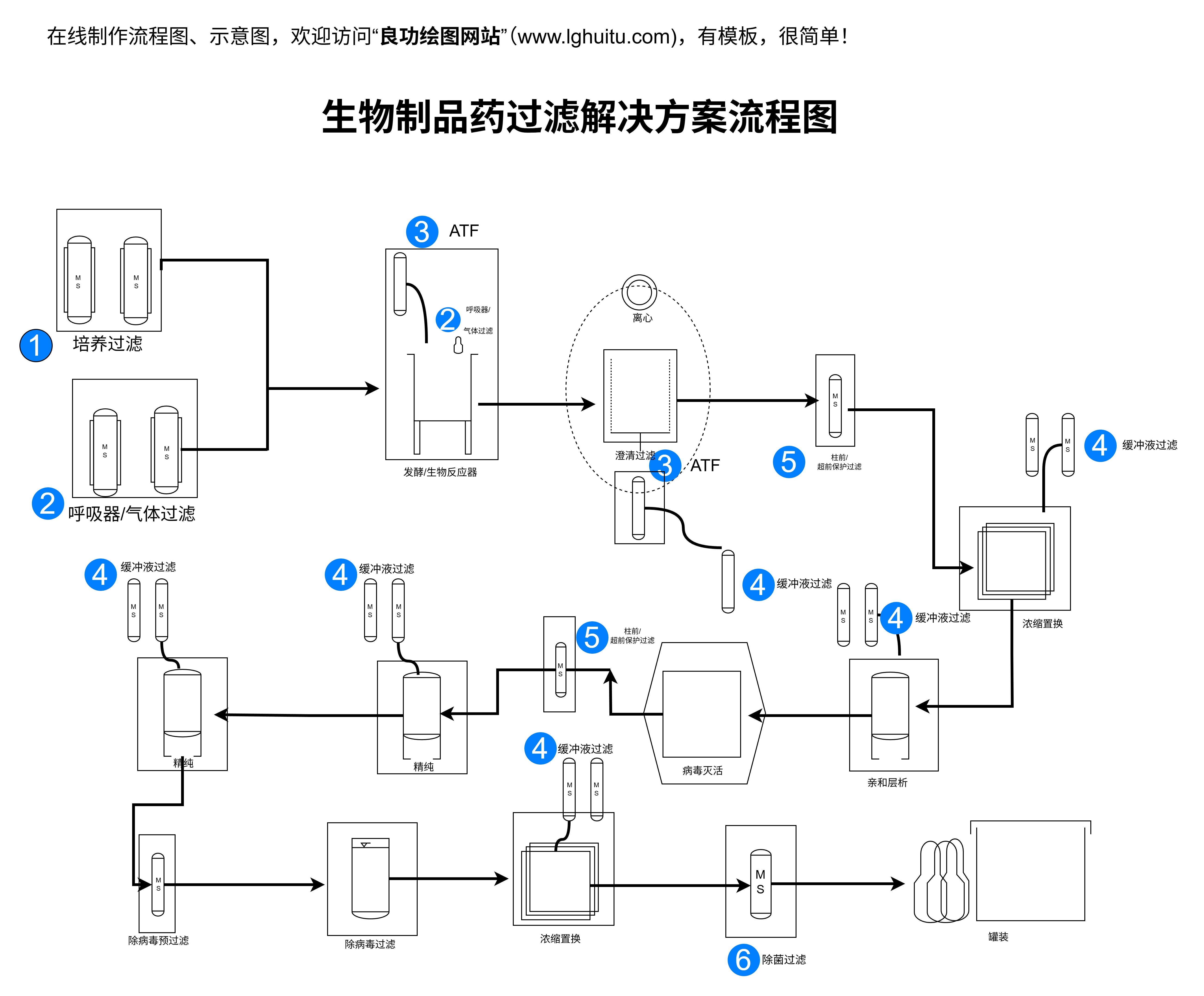

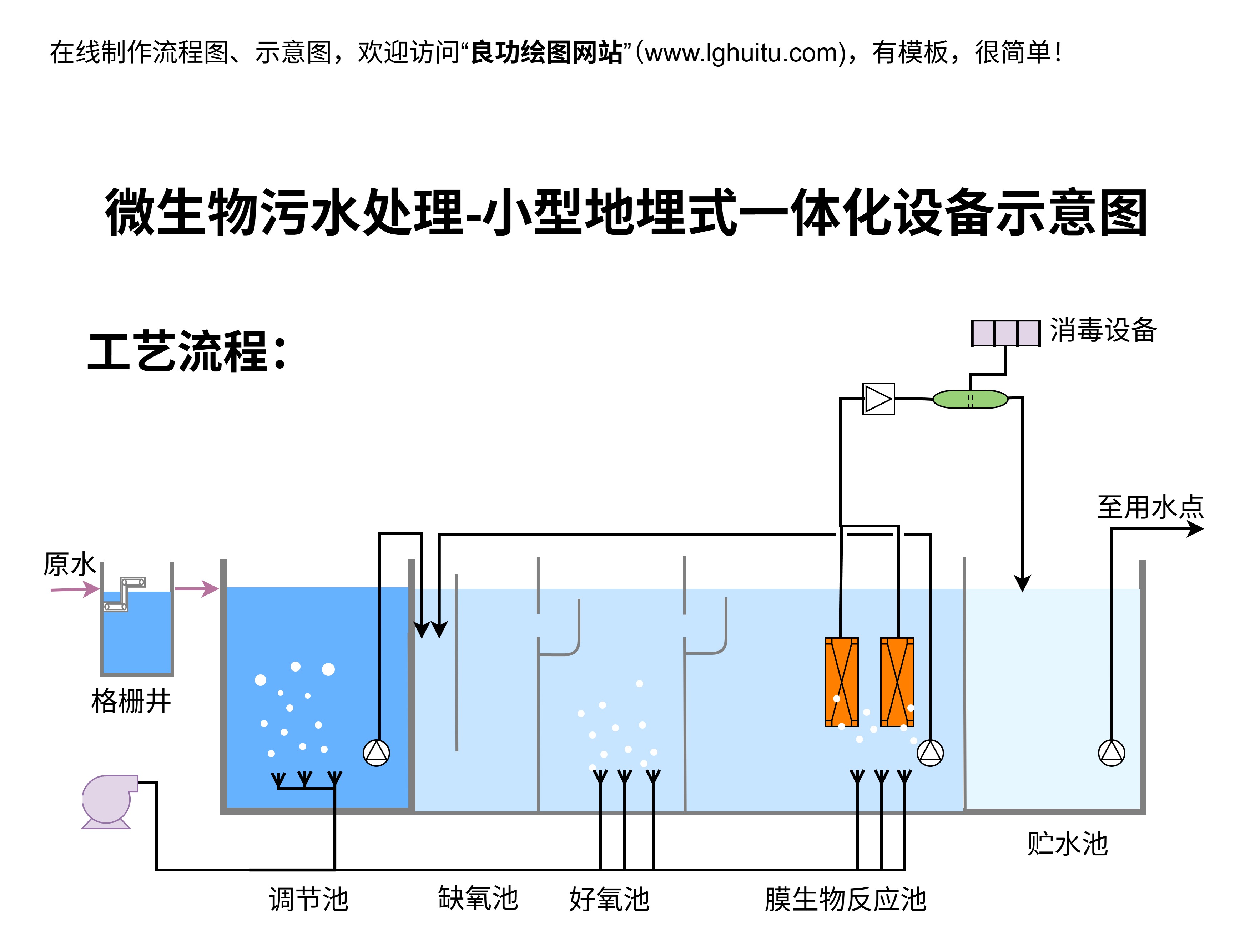

设备符号:图中会标出各种关键设备,如反应器、换热器、塔器、分离器等,每种设备都有对应的标准符号。这些符号帮助工程师清晰地了解设备的功能与工作原理。

管道与流向:在流程图中,管道连接着各个设备,标明了物料流动的方向。管道的粗细、颜色、标注等可以反映出流体的性质、流量、温度等参数。

物料流动与能量流动:流程图通过标注物料的流入与流出,帮助分析物料的转化过程。流程图中也可能包括能量的输入与输出,特别是在涉及热能或动力的工艺中。

操作条件:例如温度、压力、流量等,操作条件常常在流程图上以文字或数字的形式标注,帮助技术人员了解工艺的工作环境。

安全与控制系统:安全阀、压力传感器、流量计等控制装置在流程图中也占据重要位置,能够确保工艺在安全、稳定的环境下运行。

化工原理工艺流程图不仅适用于化工行业,它的应用范围广泛,涵盖了石油、制药、食品、环境保护等多个行业。在这些领域中,工艺流程图被用来规划和设计生产线、优化生产过程、提高生产效率以及降低生产成本。

以石油化工为例,石油的提炼过程中涉及到许多复杂的化学反应、分离过程和能量交换,工艺流程图可以帮助工程师清晰地理解每一个步骤的关系,并找到优化的空间。通过在图中标出每个设备的工作参数,技术人员可以判断是否存在过高能耗或过低效率的环节,从而进行调整。

提高沟通效率:化工原理工艺流程图以图示的形式将复杂的工艺过程简单化,避免了口头描述带来的理解偏差。在跨部门协作时,流程图能够帮助各方人员准确理解工作内容,提高沟通效率。

降低出错概率:通过流程图,可以有效规避设计或操作中的疏漏。所有步骤的操作条件、设备功能和管道连接一目了然,极大减少了出错的可能性。

优化生产流程:流程图不仅帮助工程师理解现有流程,还能提供数据支持,便于分析和优化生产过程。例如,通过对物料流的监控和对能量使用情况的分析,可以找到优化空间,减少资源浪费。

增强安全性:化工生产中涉及到的危险物质和高温高压环境,都需要严格的安全控制。通过流程图,可以清晰标出关键设备、管道及控制系统的位置,及时发现潜在的安全隐患,并采取预防措施。

设计一个高效的化工原理工艺流程图,并非仅仅是将设备与管道连接起来,它需要遵循一定的设计原则,以确保流程图的清晰性与实用性。

简洁性:流程图应当简洁明了,避免过多的细节影响其可读性。对于复杂的工艺,可以通过拆分多个图表的方式进行分层展示,每个图表都关注一个特定的过程或设备。

规范化:化工原理工艺流程图的符号与标注必须符合行业标准。常见的设备符号、管道标注等要统一,这样可以确保不同领域的技术人员能够快速理解图示内容。

逻辑性:流程图应当体现出工艺流程的逻辑关系,确保各个步骤的顺序和操作条件符合实际生产的需求。比如,反应器应先于分离器,热交换器应与设备冷却系统紧密关联。

可拓展性:随着工艺改进或生产线扩展,流程图需要具备一定的可拓展性。设计时,应预留足够的空间以便后续的修改和添加,避免重新绘制整个图表。

随着信息技术的不断发展,化工原理工艺流程图的应用也进入了数字化时代。许多化工企业已开始使用专门的软件工具,如AutoCAD、AspenPlus、Visio等,来绘制和模拟化工原理工艺流程图。这些工具不仅可以提高绘图效率,还能够进行流程仿真和优化分析,帮助工程师进行更精准的工艺设计与分析。

借助数字化技术,化工原理工艺流程图还可以实现实时监控和数据反馈。通过传感器和自动化控制系统,生产过程中的各种数据(如温度、压力、流量等)可以直接反馈到数字化流程图中,工程师可以根据实时数据调整生产工艺,以确保生产过程稳定、安全、经济。

化工原理工艺流程图作为化学工程中的核心工具,它在优化生产流程、提高效率、降低成本、确保安全等方面起到了至关重要的作用。在未来的工业发展中,随着技术的不断进步,工艺流程图也将不断创新与升级,成为推动工业智能化、自动化的重要工具。对于各类化工企业而言,掌握和运用这一工具,将为提升市场竞争力、实现可持续发展带来无穷的潜力。