化工工艺流程是现代工业生产中的核心环节之一,涉及多个环节的高度协作与技术应用。从原料的选择到最终产品的生产,化工工艺流程原理帮助我们理解复杂的化学反应和机械操作。本文将深入分析化工工艺流程的原理,解密化学工程如何通过科学管理和技术创新推动产业进步。

化工工艺流程,化学工程,工艺流程原理,工业生产,化学反应,生产效率,科技创新

在现代化学工程中,化工工艺流程是决定生产效率与产品质量的关键。无论是日常生活中常见的化学产品,还是高度复杂的工业化学反应,其背后的生产过程都离不开化工工艺流程原理的支持。通过这些原理,工程师可以高效地将原料转化为目标产品,并确保生产过程安全、可持续且高效。

化工工艺流程的核心是化学反应的控制和物质的物理、化学变化。通过不同的反应条件、设备配置、能量管理等多方面因素的调节,最终实现所需产品的高效生产。每一项化工工艺流程都基于一个特定的原理,涉及到原料的处理、反应过程、分离技术、热量管理等环节。

化工工艺流程的基本原理来源于物质的变化和能量的转化。每一个化学反应都涉及到物质的分子结构变化,在这一过程中,能量的变化和物质的物理性质(如温度、压力、浓度等)都会产生直接影响。为了有效控制这些反应,化工工艺流程需要在科学原理的指导下,合理安排不同的操作步骤。

例如,在石油炼制过程中,化学反应不仅包括原油的裂解反应,还涉及到各种催化剂的应用,催化反应的原理则使得生产过程在较低温度和压力下进行,极大地提高了能效和反应速率。热力学和动力学的原理也被广泛应用于反应过程的优化,以确保在理想条件下达到最高的转化率和选择性。

化工工艺流程的设计通常根据不同产品的需求、原料的性质和生产规模进行分类。常见的工艺流程类型包括连续生产工艺、间歇生产工艺和批量生产工艺。

连续生产工艺:适用于大规模生产,特点是生产过程连续进行,适合于长期稳定运行的工厂。例如,石油化工、氮肥生产等,通常采用此类工艺。

间歇生产工艺:适用于生产周期较短,或者产品需求不均匀的情况。化工反应器在此类工艺中通常是分批次操作,产品生产周期灵活。

批量生产工艺:适合较小规模的生产和高端产品的定制化生产。常见于制药和特殊化学品生产领域。

每种工艺流程的选择,都需要考虑到设备投资、能源消耗、生产效率、产品质量等多个因素,因此其原理和设计是化学工程师工作的重要组成部分。

物料平衡和能量平衡是化工工艺流程设计中的两个重要概念。物料平衡主要研究反应过程中各个物质的输入与输出,确保生产过程中没有物质的浪费或泄漏。而能量平衡则是计算整个生产过程的能量输入与输出,确保生产过程中的热量、功率等能量的高效利用。

在实际操作中,物料和能量的平衡计算不仅帮助工程师判断工艺流程的可行性,还能够发现潜在的生产瓶颈,优化工艺流程,降低成本,提高效率。

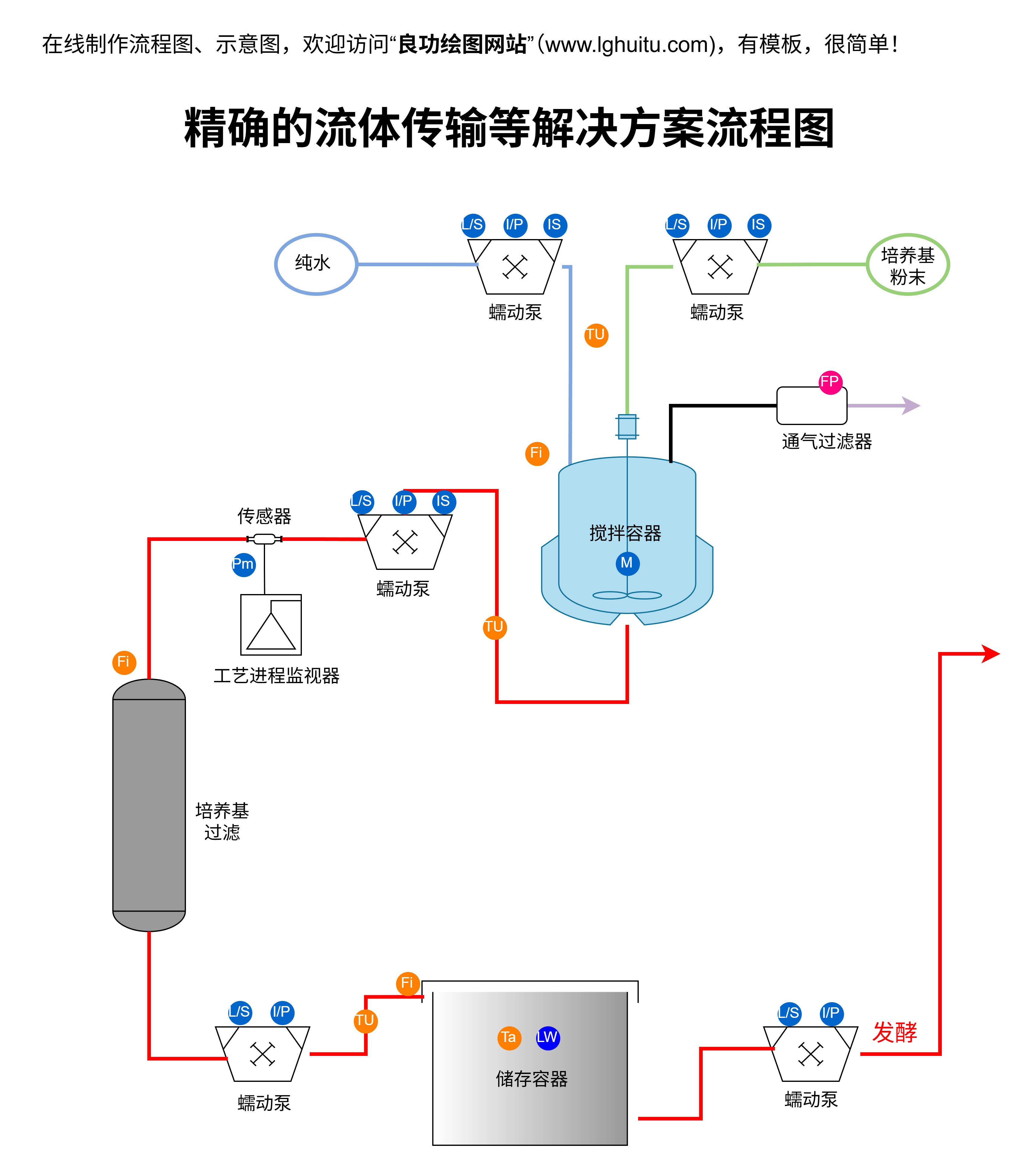

化工工艺中,反应器是最重要的设备之一。其设计和选择直接影响到生产过程中的反应速度、转化率以及产品的质量。根据反应的特点,反应器可以分为几种类型,常见的包括:

连续流反应器:在这种反应器中,原料和反应物质不断流入并流出,适用于大规模、稳定的生产场合。

间歇流反应器:原料按批次加入反应器,适用于生产周期较短或变化较大的产品。

管式反应器:原料通过长管进行反应,适合于需要快速反应的场合。

搅拌釜反应器:反应物质在搅拌条件下进行反应,适用于小规模、高精度的生产过程。

反应器的设计不仅涉及反应条件的控制,如温度、压力、搅拌速度等,还需要根据反应的热力学特性,设计合理的热交换和冷却系统,确保整个反应过程在安全、稳定的环境下进行。

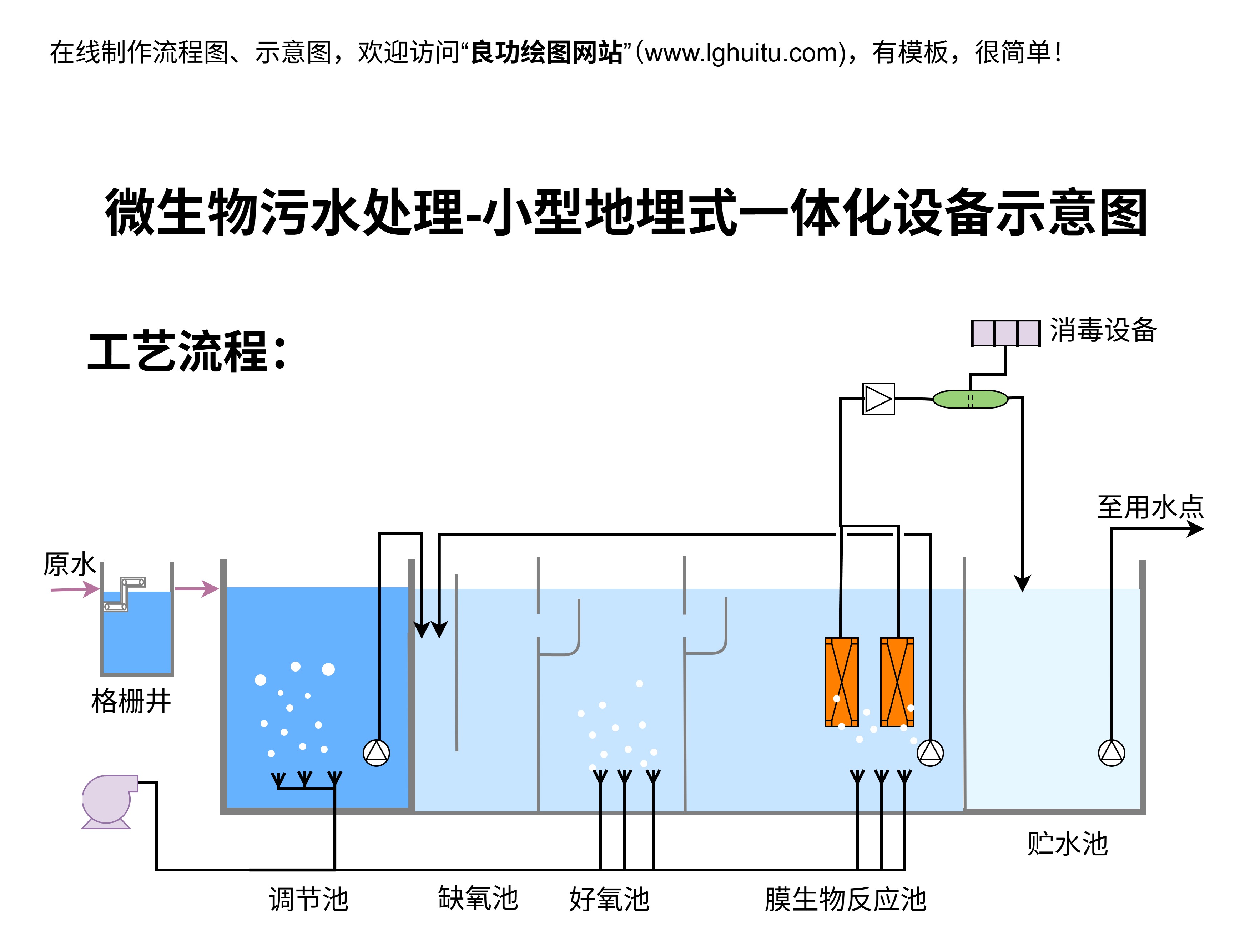

分离技术是化工工艺中不可或缺的一环,它帮助从反应混合物中分离出所需的产品和副产物。常见的分离技术包括:

蒸馏:通过不同组分的沸点差异,将混合物中的组分分离出来。

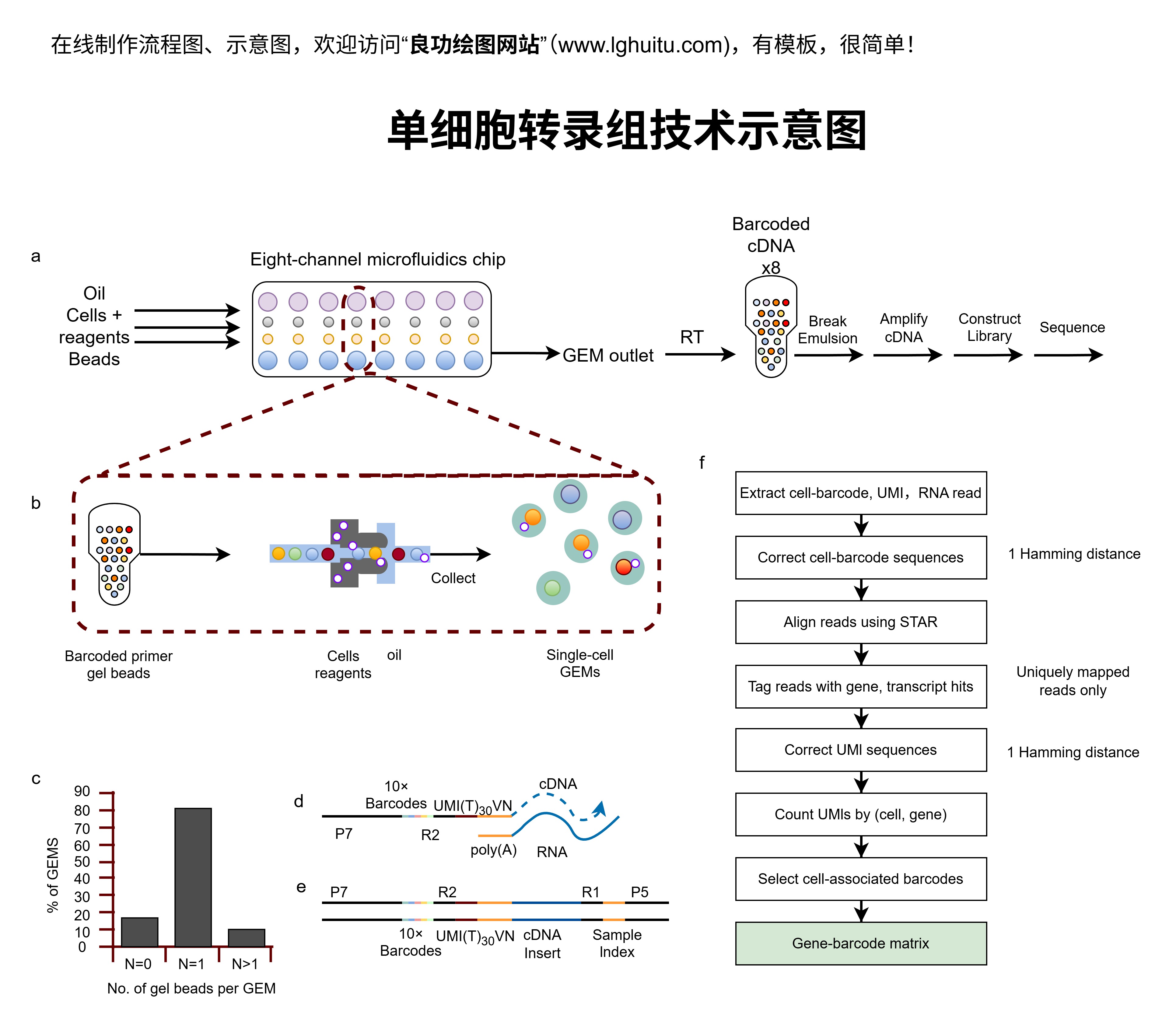

膜分离:通过膜的选择性透过性,分离不同分子或离子。

萃取:通过溶剂的选择性溶解性,分离液体中的不同成分。

这些分离技术在化工工艺流程中起到至关重要的作用,能够将最终产品的纯度提高到所需标准,保证产品质量的一致性。

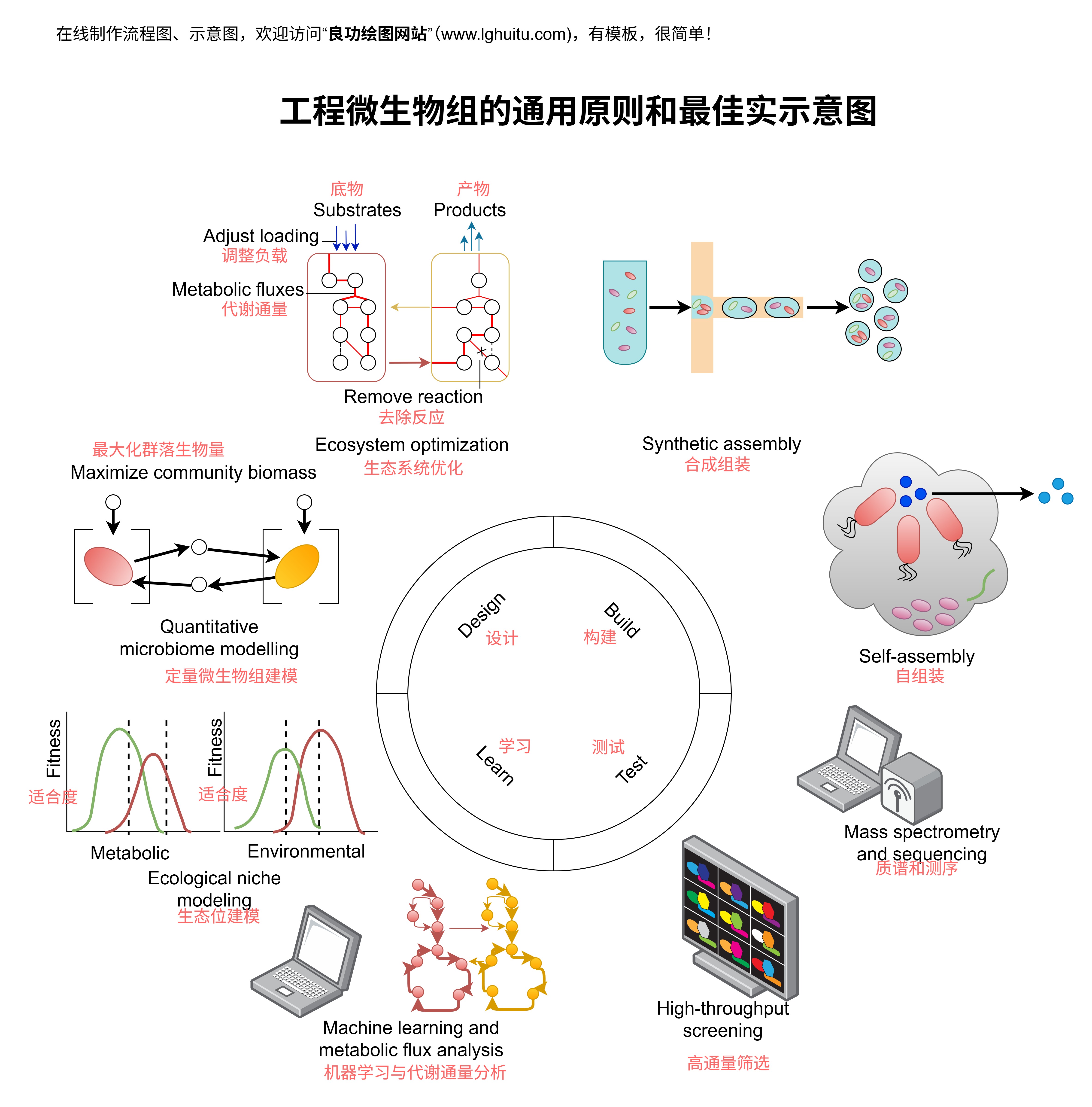

随着环保意识的提高和资源的日益紧张,化工工艺流程的优化和可持续发展成为当前化工工程中的热点问题。通过对工艺流程的改进,不仅能够提高生产效率,减少资源浪费,还能降低对环境的负面影响。绿色化学工艺、循环经济模式以及能效管理技术,都是化工工艺优化的重要方向。

在优化过程中,化学工程师通常会结合模拟软件、先进的测量技术和数据分析方法,进行多方面的工艺调整,探索最经济、最环保的生产模式。

化工工艺流程原理为我们提供了科学的指导,帮助我们在实际生产中实现更高效、更环保、更经济的目标。随着技术的不断进步,未来的化工工艺将更加智能化、自动化,为全球的工业生产带来革命性的变化。