在工业生产、石油化工、制药、食品饮料等多个领域,流体传输管道起到了至关重要的作用。它们不仅仅是液体或气体流动的通道,更是确保生产过程中流体安全、高效输送的关键所在。许多人对于流体管道的设计和应用感到困惑,尤其是如何实现管道的高效输送和防止安全隐患。今天,我们将分享流体传输管道最简单的三个步骤,帮助你轻松提高管道的工作效率和安全性。

管道材料的选择是流体传输管道设计的首要步骤。不同的流体特性要求不同的管道材料,不同的环境和压力条件也会影响管道的材质。常见的管道材料有不锈钢、碳钢、塑料管道、铜管以及合金材料等。每种材料都有其独特的优势,选择合适的管道材料是确保管道系统长期稳定运行的关键。

例如,如果流体是腐蚀性较强的酸性或碱性液体,选择耐腐蚀性较好的不锈钢或某些高性能塑料管道就显得尤为重要。对于油气传输,耐高温、高压的碳钢或合金材料管道则是更好的选择。而对于低温液体或气体的输送,采用适应低温环境的塑料管道也可以有效防止管道破裂或泄漏。

选择合适的管道材料时,还需要综合考虑管道的耐压性、耐腐蚀性、抗老化性以及预算成本等因素。因此,在管道材料的选择上,不仅要依据流体的性质,还要根据具体的使用环境、运输压力、温度等因素进行多方面的权衡和选择。

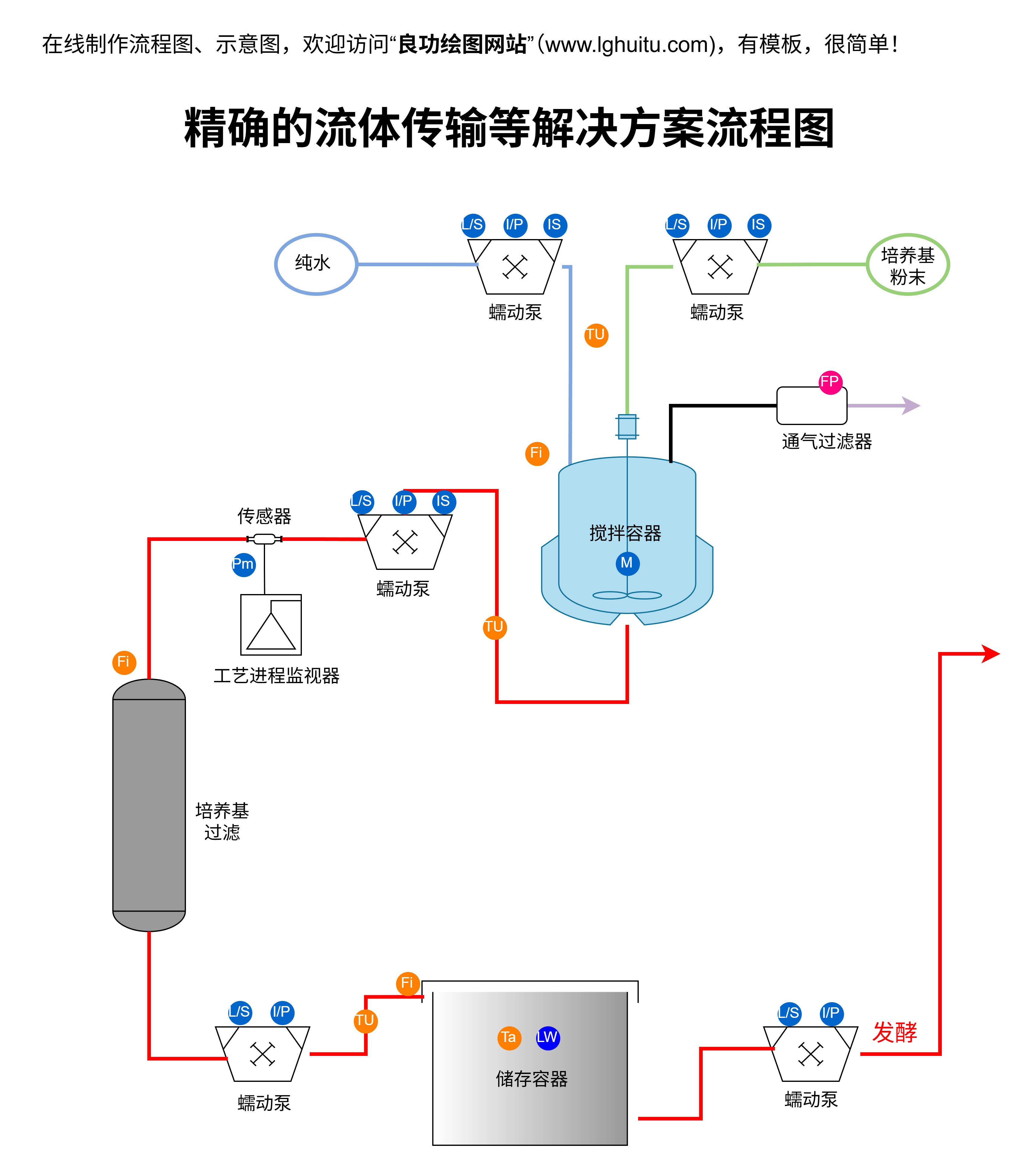

管道设计与布局是流体管道系统中至关重要的步骤。一个合理的管道设计不仅可以保证流体流动的效率,还可以有效避免堵塞、泄漏等问题。合理的管道布局可以确保流体在管道内流动更加顺畅,减少不必要的能量损耗。

管道的设计需要根据流体的种类、流量、温度、压力等数据来进行科学计算。例如,如果流体是高粘度液体或气体,管道的直径需要适当增大,以减少流动阻力。管道的布局要尽量避免过多的弯头和阀门,因为每个弯头和阀门都会增加流体流动的阻力,从而影响流速和系统效率。

合理的管道设计还需要考虑到管道的支持和固定方式。管道安装时需要考虑管道的承重问题,确保管道能够承受长时间的压力和重量,不发生松动或变形。因此,设计过程中要考虑到管道的支撑点和固定件的数量、位置,以及管道的膨胀补偿等问题。

管道的安装与维护直接关系到流体管道的使用寿命和安全性。在安装过程中,必须严格按照设计要求进行操作,确保管道的连接和密封严密,不发生泄漏。安装时,管道的连接方式可以选择焊接、螺纹连接、法兰连接等,不同的连接方式适应不同的管道和工作环境。

管道安装完成后,必须进行严格的压力测试和泄漏检测。通过测试可以及时发现潜在的安全隐患,防止流体泄漏或管道爆裂等事故的发生。在安装完成后,定期的维护和检查也是不可忽视的工作。定期清洁管道,检查管道是否存在腐蚀、裂纹、变形等问题,确保管道在长期使用过程中始终处于良好的工作状态。

定期的维护和检查不仅可以延长管道的使用寿命,还能够及时发现潜在的风险,防止重大事故的发生。例如,在石油化工行业,一旦管道发生泄漏,可能会造成环境污染和人员伤亡,因此管道的定期检查和维护尤为重要。

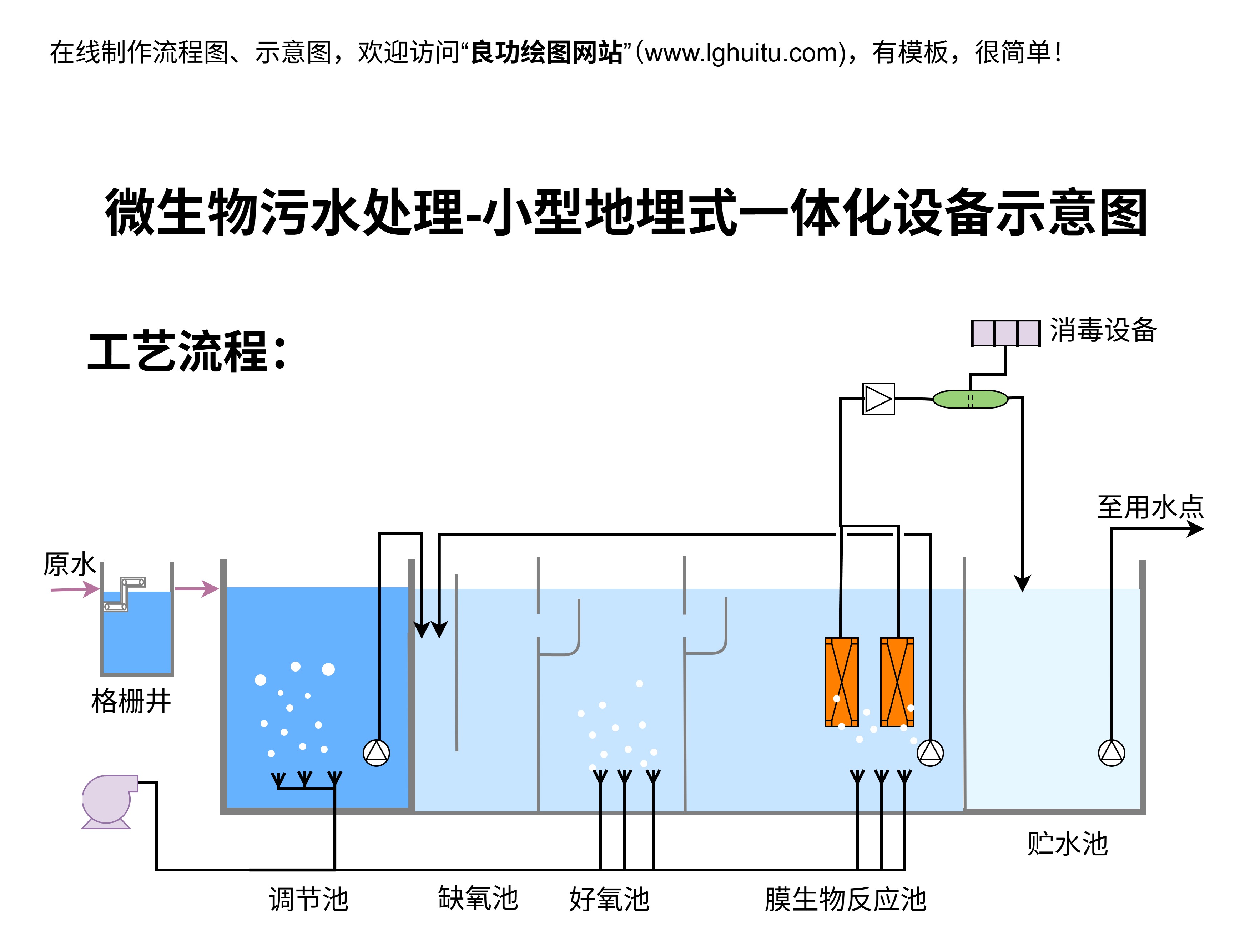

流体管道系统的高效运行不仅仅依赖于材料选择、设计和安装,还需要定期优化和改进。优化流体管道系统的方式包括流体流速的调整、管道的清理与维护、以及采用新技术和新设备等。

流体在管道内的流速直接影响到管道系统的运行效率。在一些情况下,过高的流速会增加流体与管道内壁的摩擦,从而增加能耗,甚至可能引发管道损坏。反之,流速过低会导致流体滞留在管道内,增加堵塞的风险。因此,合理的流速调整能够有效提升管道的工作效率,减少能源浪费。

流速的调整通常通过调节泵的运行速率或管道的直径来实现。在一些特殊情况下,可以采用变频驱动技术,精确控制流体的流速,保证管道系统的高效运行。

长期使用的管道往往会积累沉积物,特别是在输送污水、化学液体等流体时,沉积物容易导致管道堵塞、腐蚀等问题。定期清理管道,保持管道内壁的光滑和平整,不仅可以防止这些问题的发生,还能确保流体的顺畅流动。

对于易发生沉积的流体,可以通过定期冲洗管道或使用化学清洗剂来清除沉积物。而在一些要求更高的行业,管道的清理甚至需要采用专门的机械清洗工具,以确保管道的完全清洁。

随着科技的不断发展,新的管道技术和设备层出不穷。例如,采用智能监控系统可以实时检测管道的流量、压力、温度等关键数据,及时发现管道运行中的问题。还有一些新型材料和涂层技术,可以有效提高管道的耐腐蚀性、耐磨性,从而延长管道的使用寿命。

流体传输管道的设计、安装和维护是一个复杂的系统工程,需要综合考虑管道材料的选择、流体特性的需求、环境因素等多个方面。通过合理选择管道材料、科学设计管道布局,并在安装和使用过程中进行严格的质量控制和维护,能够确保流体管道系统的安全、高效运行。不断优化管道系统,采用新技术和设备,才能在保证安全的前提下,最大限度地提高管道的工作效率和经济效益。