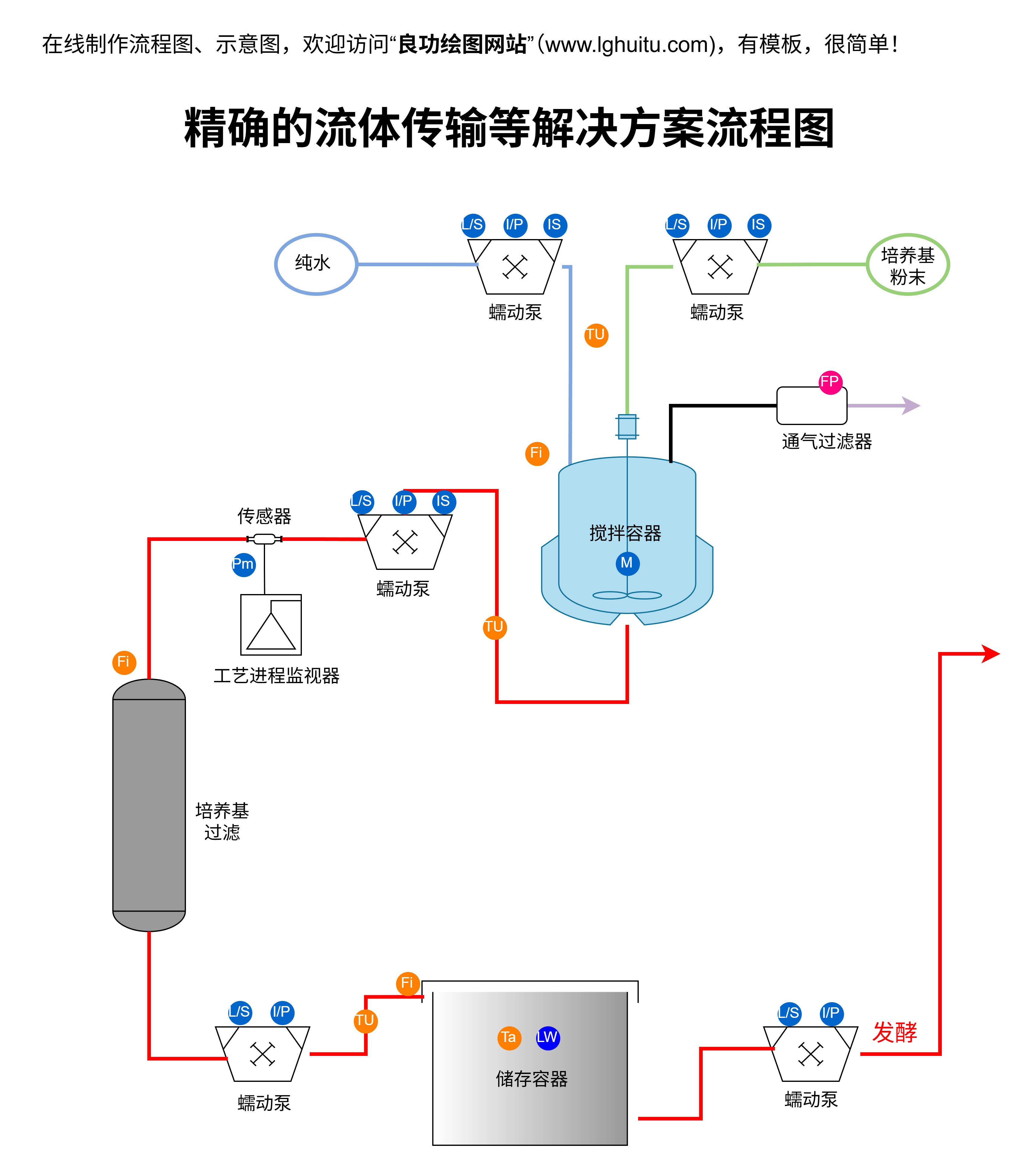

流体输送系统的优化,一直以来是工程设计中最为重要的课题之一。在众多输送系统中,管道设计起着至关重要的作用,而流体从粗管道流入细管道的过程,恰恰是影响流体输送效率的关键环节。许多工业领域,包括石油、化工、天然气等行业,都会涉及到这类管道流动现象。理解这一过程,并根据实际情况进行优化,是提高系统效率和降低运营成本的有效途径。

流体从粗管道进入细管道的过程是一个涉及多个物理现象的复杂过程。当流体从一个大口径管道转入小口径管道时,管道的尺寸变化会引发流速的急剧变化。根据流体力学原理,粗管道中的流速较慢,而细管道中的流速较快,这种流速的突变可能会导致流体出现湍流、压力波动等问题。特别是在高流速或高压力的情况下,流体的状态变得更加不稳定,从而影响输送效率,甚至造成设备损坏。

如何避免这种问题呢?管道设计时必须考虑流体流动的连续性和稳定性。通过合理设计管道的过渡段,确保流体在粗管道到细管道过渡的过程中能够平稳流动,减少流速的剧烈变化。管道的过渡段不仅能帮助流体在压力和流速上得到平稳过渡,还能减少湍流的产生,提高系统的稳定性。

管道内的流体会受到摩擦力的影响。粗管道的摩擦阻力相对较小,而细管道的摩擦阻力较大。摩擦力的增大会导致流体的能量损失,从而降低输送效率。因此,在设计管道时,不仅要关注管道直径的选择,还应当关注管道的材质、内壁光滑度等因素,以减少摩擦力的影响。选择合适的管道材质,如不锈钢、塑料涂层管道等,能够在一定程度上提高管道的流动效率。

在实际应用中,管道系统的优化往往需要通过智能监控系统来实时跟踪流体的流动状态。通过先进的传感器和数据采集系统,可以准确监测流速、压力等参数,从而为管道设计提供实时反馈。如果发现流体流动不稳定,或者某一段管道的流量出现异常,便可以及时进行调整,确保系统能够高效运行。

流体由粗管道流入细管道的过程看似简单,但却涉及到流速、压力、摩擦等多个因素的综合影响。通过合理的管道设计、选材以及智能监控,可以有效提升管道系统的输送效率,降低能量消耗,确保工业生产过程中的流体输送稳定可靠。

在进一步探讨流体从粗管道流入细管道时如何优化管道设计时,我们还需要考虑到更为精细化的措施与技术手段。这些优化不仅限于设计层面的创新,更涉及到流体力学、自动化控制、以及管道检修维护等多个方面。

随着科技的进步,许多企业开始采用数值模拟技术来辅助管道设计。这项技术利用计算流体力学(CFD)软件对管道内部的流动进行模拟,可以准确预测流体在不同管道设计下的流动状态。通过数值模拟,工程师能够提前发现管道设计中的潜在问题,并提出优化方案。例如,模拟可以帮助我们预测流速的变化趋势、湍流的发生位置,以及可能的能量损失点。通过这些数据,设计人员能够针对性地优化管道的过渡段形状、调整管道的材料选用和尺寸设计,从而提高管道的整体流动效率。

自动化控制系统的引入,也为管道系统的优化提供了新的契机。现代工业中,许多流体输送系统都配备了智能控制系统,可以根据实时监控数据自动调整管道中的流量、压力等参数。当系统出现异常时,自动化系统能够迅速反应并进行调整,避免了人工干预的延迟和不精准性。比如,在流体流动过程中,如果某段细管道的流速过高,可能会出现局部堵塞或流动不稳定的情况,此时自动化系统可以迅速降低流速,避免问题的进一步扩大。

定期的管道检修和维护也是确保流体输送系统长期稳定运行的关键。流体在管道中流动时,会带来一定的磨损,尤其是在粗管道转入细管道的过渡区,摩擦力和压力波动较为剧烈,这就可能导致管道表面产生积垢、腐蚀等问题。定期清理和维护,不仅能保证管道的使用寿命,还能有效避免由于管道故障引起的流体流动不畅和能量浪费。因此,企业应建立完善的管道检查与维修制度,结合现代检测技术(如内窥镜检测、超声波检测等),及时发现管道中可能出现的问题。

从长远来看,随着可持续发展理念的深入,许多企业也开始关注管道系统的节能减排问题。在管道设计中,除了考虑输送效率外,如何降低能耗,减少对环境的负担,已成为不可忽视的议题。通过优化管道设计、减少能量损失、提高流体输送的效率,不仅能提升企业的经济效益,还能实现绿色生产的目标。

流体由粗管道流入细管道的过程涉及到流体力学、管道设计、智能控制以及定期维护等多个方面。企业在管道设计和运营过程中,应注重综合优化,以提高流体输送效率、降低能源消耗、延长管道使用寿命,并确保系统的稳定性与安全性。随着技术的发展和创新,管道系统的优化将为更多行业提供坚实的基础,推动工业生产的高效与可持续发展。