在现代企业中,尤其是工厂类生产单位,事故的发生往往是不可预见的,能够及时、有效地进行应急处理,往往能够最大程度地减少事故对员工、财产和生产的影响。工厂事故应急处理不仅仅是一项单纯的应急响应工作,更是企业综合管理能力的一项体现。无论是机械故障、电气火灾,还是化学品泄漏,每一种事故的处理步骤都有其独特性,而有效的应急管理则是保障工厂安全生产、提高工作效率的关键。

应急预案的制定是工厂应急处理的第一步。企业必须根据自身生产特点和风险评估,结合不同事故类型,建立详细的应急预案。这些预案应当包括事故发生的紧急响应步骤、应急资源的调度管理、现场人员的分工与协作等内容。

应急预案的编制需要与工厂日常操作相结合,因此需要确保每一个环节都有明确的责任人,且各项操作步骤都有可行的操作指引。例如,对于火灾事故,预案中需要具体到疏散路线、灭火器材位置及使用方法、消防队联系方式等详细信息。

除了书面的应急预案,工厂还需要定期进行应急演练,确保员工能在事故发生时迅速按照预案执行。通过模拟事故场景,员工能够熟悉各种事故处理流程,增强应对突发事件的信心和能力。

一个工厂在遇到紧急事故时,需要一个专业、协调的应急反应队伍。应急反应队伍的建立不仅限于消防队伍的配备,还应包括多方人员的参与。根据工厂的规模、类型和危险程度,企业可以建立由安全管理人员、设备维修人员、消防人员、急救人员等多种专业人员组成的应急队伍。

在实际操作中,应急队伍的成员应该经过专业的培训,掌握事故处理的基本技能,并能够在紧急情况下迅速有效地进行分工合作。例如,在发生化学品泄漏事故时,除了消防人员外,还需要有具备化学品知识的专业人员负责评估危险性,采取必要的防护措施,防止二次伤害的发生。

事故应急处理的核心在于预防,风险评估是事故预防的基础。企业应当根据工厂的生产流程、操作特点以及历史事故案例进行全面的风险评估,找出潜在的安全隐患,并采取相应的措施进行整改。

例如,如果某一设备存在安全隐患,企业应当及时更换或维修,以防止设备故障引发事故。如果某些生产环节存在操作不当的风险,可以通过加强员工培训和引导,制定详细的操作规范来规避此类问题。

工厂应当建立起完善的安全检查机制,定期进行设备检修和安全检查,确保所有设备都处于良好状态,杜绝因设备故障导致的事故发生。

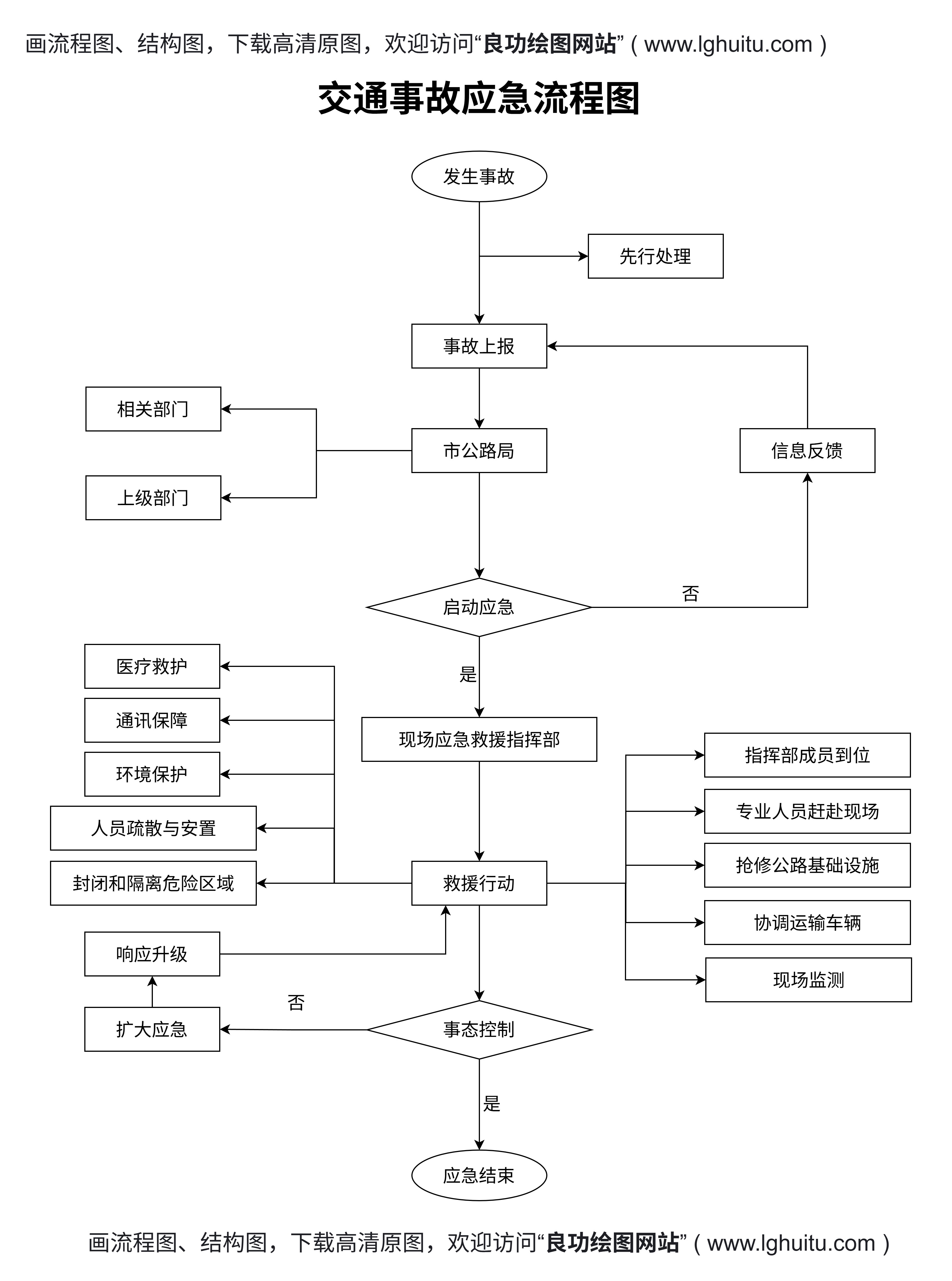

当工厂发生事故时,应急响应的速度和准确性直接决定了事故的处理效果。企业应当根据预先制定的应急预案,迅速启动应急响应机制,采取相应的应急措施,确保事故被及时控制,并减少事故的损害。

报警与报告:在事故发生的第一时间,现场人员需要迅速拨打应急报警电话,如火灾报警、医疗急救电话等,向相关部门报告事故发生的情况,确保紧急救援力量能够及时到达现场。

疏散与救援:一旦发生事故,首先要进行现场人员的疏散。根据工厂的不同类型,疏散的方式和路线可能不同,但目的都是确保员工的生命安全。在疏散过程中,应急反应队伍需要负责组织和指挥,确保每一名员工都能按照预定路线快速、有序地撤离危险区域。

事故现场的初步处置:在等待外部救援到来之前,应急反应队伍应当对事故现场进行初步处理。例如,针对火灾事故,现场人员可使用灭火器、灭火器、灭火器等设备进行初步灭火;若是化学品泄漏事故,应立刻采取泄漏源封闭、防护设施隔离等措施。

事故原因调查与评估:在事故得到控制后,应进行事故原因调查和评估。这一阶段非常重要,因为通过深入分析事故原因,企业能够发现系统中存在的漏洞,并采取相应的措施进行整改,防止类似事故再次发生。

每一次事故处理后,企业应进行详细的总结与反思。通过总结事故的经验与教训,可以帮助企业更好地完善应急预案,提高员工的应急处理能力。也能发现安全管理中存在的薄弱环节,进而进行改进,提升企业的整体安全管理水平。

企业应当以每一次事故为契机,不断完善应急管理体系,并将其纳入到企业日常管理中。加强员工的安全意识培训,提高应急反应能力,是实现安全生产、保障企业可持续发展的根本保障。

工厂事故的应急处理不仅仅是处理当下的危机,更是提升企业管理水平、减少事故发生的长期过程。通过建立完善的应急预案体系、培养专业的应急队伍、进行有效的风险评估与事故预防,以及制定科学合理的应急反应流程,企业能够为员工的安全保驾护航,为企业的持续发展提供有力保障。